En sistemas hidráulicos, equipos supercríticos e instalaciones de generación de energía, el anillo antiextrusión es un componente clave que protege los elementos de sellado primarios (como juntas tóricas y sellos de labio) contra fallas por extrusión a alta presión. Al proporcionar soporte rígido, rellenar huecos y dispersar tensiones, aumenta la capacidad de carga del sistema de sellado entre 5 y 10 veces. Este artículo profundiza sistemáticamente en los principios técnicos y las prácticas de ingeniería de los anillos antiextrusión desde cuatro dimensiones clave: mecánica estructural, innovación de materiales, cálculo de diseño y aplicaciones industriales.

I. Misión principal: Solucionar fallas en sellos de alta presión

Mecanismos de falla del sello de alta presión:

Cuando la presión del sistema excede la resistencia a la extrusión del sello primario:

Fluencia del material del sello: el caucho/PTFE fluye hacia los espacios libres bajo presión (por ejemplo, la extrusión de la junta tórica se inicia por encima de >5 MPa).

Daño permanente: el corte del elemento de sellado crea vías de fuga.

Escenarios típicos de falla:

Junta tórica NBR: extrusión de volumen del 30 % a través de un espacio de 0,1 mm a 15 MPa.

Anillo V de PTFE: el desgarro del labio se produce con un espacio de 0,05 mm a 10 MPa.

Intervención mecánica mediante anillos antiextrusión:

Soporte rígido: Los materiales de alto módulo (PEEK/metal) resisten la deformación, bloqueando la transferencia de presión al sello primario.

Relleno de huecos: la coincidencia precisa del espacio libre de la cavidad del sello (0,01 ~ 0,2 mm) elimina las vías de intrusión de medios.

Dispersión de tensión: los diseños en ángulo convierten las cargas puntuales en cargas distribuidas, lo que reduce la tensión de contacto entre un 50% y un 70%.

II. Evolución de los materiales: De los plásticos convencionales a los refuerzos compuestos

Métricas de rendimiento de materiales clave:

PTFE: Resistencia a la compresión: 25 MPa, rango de temperatura: -200 °C a 260 °C, coeficiente de fricción: 0,05-0,10. Apto para entornos corrosivos de baja presión (<35 MPa).

PTFE relleno: Resistencia a la compresión de 40 a 60 MPa, rango de temperatura de -200 °C a 260 °C, coeficiente de fricción de 0,08 a 0,15. Ideal para medios con partículas (p. ej., lodo de perforación).

PEEK: Resistencia a la compresión: 120 MPa, rango de temperatura: -60 °C a 250 °C, coeficiente de fricción: 0,15-0,25. Se utiliza en sistemas hidráulicos de alta presión (≤70 MPa).

Aleación de cobre: Resistencia a la compresión: 300 MPa, rango de temperatura: -200 °C a 400 °C, coeficiente de fricción: 0,10-0,20. Se utiliza en válvulas de ultraalta presión (>100 MPa).

Poliimida (PI): Resistencia a la compresión: 150 MPa, rango de temperatura: -269 °C a 350 °C, coeficiente de fricción: 0,20-0,30. Diseñado para entornos aeroespaciales extremos.

Nanocompuestos: Resistencia a la compresión ~180 MPa* (PEEK reforzado con grafeno, 15 % de relleno, 50 % de aumento de resistencia), rango de temperatura de -50 °C a 300 °C, coeficiente de fricción ~0,05-0,10 (reducción del 60 %). Apto para bucles primarios de reactores nucleares (resistente a la radiación).

Funcionalización de superficies:

Capas de lubricación sólida:

Recubrimiento por pulverización catódica de MoS₂ (2~5 μm): reduce el coeficiente de fricción a 0,03 para entornos sin aceite.

Recubrimiento DLC (Carbono Similar al Diamante): Dureza HV 3000, aumenta la vida útil 10 veces contra la erosión de partículas.

Tratamiento antiadherente: La modificación con nanosílice (ángulo de contacto >150°) evita la adhesión del caucho al anillo.

III. Diseño estructural: Geometría que mejora la fiabilidad del sello

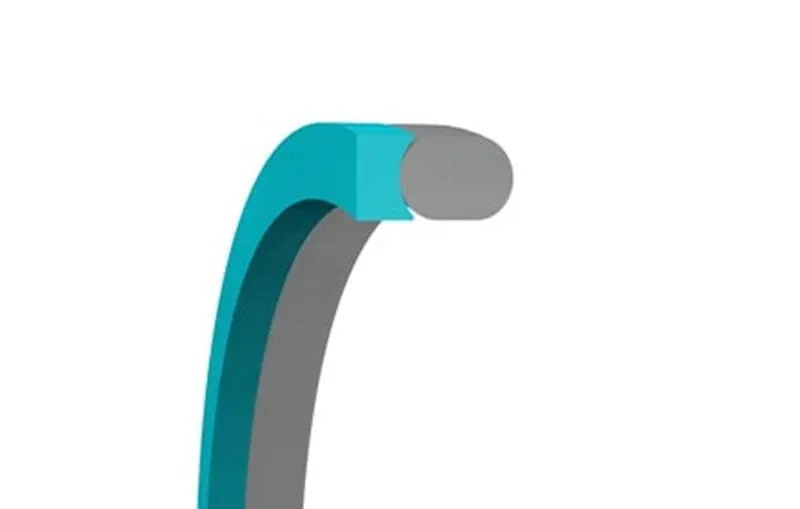

Comparación de tipos estructurales clásicos:

Tipo de pared recta: Sección transversal rectangular. Carga de presión: Unidireccional. Resistencia a la extrusión: Moderada (≤40 MPa). Aplicaciones: Juntas tóricas estáticas.

Tipo angular: Sección transversal trapezoidal con caras angulares. Carga de presión: Bidireccional. Resistencia a la extrusión: Alta (≤100 MPa). Aplicaciones: Sellos reciprocantes de cilindros hidráulicos.

Tipo escalonado: Perfil de repisa multietapa. Carga de presión: Multidireccional. Resistencia a la extrusión: Extrema (>150 MPa). Aplicaciones: Válvulas de ultraalta presión.

Tipo segmentado: Estructura de anillo dividido. Carga de presión: Moderada-alta (≤80 MPa). Aplicaciones: Mantenimiento de bridas grandes sin desmontaje.

IV. Aplicaciones industriales y avances en rendimiento

Sistemas hidráulicos de ultra alta presión (maquinaria de construcción):

Desafío: Presión continua de 70 MPa, espacio de 0,1 mm, contaminación por partículas duras.

Solución: Anillo compuesto de grafeno-PEEK (resistencia comp. 180 MPa) combinado con sello de poliuretano en forma de U + anillo en ángulo.

Resultado: Vida útil ampliada de 500 horas a 5000 horas.

Turbinas de CO₂ supercrítico (equipos de energía):

Desafío: estado supercrítico 100 MPa / 200 °C, alta permeabilidad de las moléculas de CO₂.

Solución: Anillo de aleación de cobre escalonado (recubierto de MoS₂) que soporta el sello C metálico.

Resultado: Tasa de fuga <1×10⁻⁶ mbar·L/s.

Válvulas de combustible para cohetes aeroespaciales:

Desafío: LOX (-183°C) / LH2 (-253°C), cargas de vibración de hasta 20 g.

Solución: Anillo de poliimida segmentado (CTE adaptado al metal) que soporta una junta tórica metálica rellena de helio.

Validación: Pasó las pruebas de ciclo criogénico NASA-STD-5012.

V. Procedimientos de instalación y prevención de fallos

Pasos críticos de instalación:

Medición de espacio: verifique las dimensiones/tolerancias de la cavidad 3D utilizando un medidor de aire (precisión de ±0,001 mm).

Acabado de superficies: Lograr una rugosidad de la superficie de montaje del anillo Ra≤0,4 μm mediante pulido con rueda de diamante + pasivación electrolítica.

Conjunto Térmico: Anillo refrigerante con LN2 (-196°C) y press-fit (ajuste de interferencia 0,02mm).

Monitoreo de tensión: utilice medidores de tensión de láminas con DAQ inalámbrico (por ejemplo, sistemas HBM) para detectar la tensión del ensamblaje.

Modos de falla típicos y soluciones:

Fractura de anillo: Causa: Tenacidad insuficiente del material o cargas de impacto. Solución: Cambiar a compuestos de PI/PEEK.

Daño por cizallamiento en el sello primario: Causa: Borde afilado del anillo sin bisel (radio <0,1 mm). Solución: Añadir un radio de R0,3 mm + pulido.

Desgaste excesivo: Causa: Acumulación de calor por fricción que provoca agarrotamiento por expansión térmica. Solución: Añadir ranuras de refrigeración y un recubrimiento de nanolubricación.

VI. Fronteras tecnológicas: Innovaciones inteligentes y sostenibles

Anillos con funciones integradas:

Sensores integrados (por ejemplo, piezofilm de la serie MS de TE Connectivity) para monitorización de la presión de contacto en tiempo real.

Estructuras autoajustables con SMA (aleación con memoria de forma) para control de holgura con compensación de temperatura.

Avances en la fabricación aditiva:

Estructuras reticulares optimizadas topológicamente (reducción de peso del 40 %, rigidez mantenida).

Impresión de material en gradiente: Alta dureza (cerámica) en la zona de contacto, alta tenacidad (polímero) en la zona de soporte.

Tecnologías circulares verdes:

Polímeros de origen biológico (por ejemplo, PEEK derivado del aceite de ricino – serie Covestro APEC®).

Reciclaje de despolimerización química utilizando CO₂ supercrítico: tasa de recuperación de monómeros >95% para anillos PEEK.

Conclusión: El “guardián invisible” del sellado a alta presión

El valor del anillo antiextrusión reside en su capacidad de reingeniería mecánica: transforma los sellos de polímero vulnerables en fortalezas rígidas capaces de soportar cientos de megapascales.

Hora de publicación: 09-jun-2025