У гідраўлічных сістэмах, звышкрытычным абсталяванні і энергетычных установках антыэкструзійнае кольца з'яўляецца ключавым кампанентам, які абараняе асноўныя ўшчыльняльныя элементы (такія як О-вобразныя кольцы і манжавыя ўшчыльняльнікі) ад экструзійнага разбурэння пад высокім ціскам. Забяспечваючы жорсткую апору, запаўненне зазораў і размеркаванне напружанняў, яно павялічвае несучую здольнасць ўшчыльняльнай сістэмы ў 5-10 разоў. У гэтым артыкуле сістэматычна разглядаюцца тэхнічныя прынцыпы і інжынерныя практыкі антыэкструзійных кольцаў з чатырох ключавых аспектаў: будаўнічая механіка, інавацыі матэрыялаў, разлік канструкцыі і прамысловае прымяненне.

I. Асноўная місія: Рашэнне праблемы паломкі ўшчыльняльнікаў пад высокім ціскам

Механізмы разбурэння ўшчыльнення пад высокім ціскам:

Калі ціск у сістэме перавышае супраціў экструзіі першаснага ўшчыльнення:

Паўзучасць матэрыялу ўшчыльняльніка: гума/ПТФЭ пад ціскам запаўняе зазоры (напрыклад, экструзія ўшчыльняльнага кольца пачынаецца пры тэмпературы вышэй за 5 МПа).

Незваротнае пашкоджанне: зрушэнне ўшчыльняльнага элемента стварае шляхі ўцечкі.

Тыповыя сцэнарыі збояў:

Ушчыльняльнае кольца з NBR: экструзія на 30% аб'ёму праз зазор 0,1 мм пры ціску 15 МПа.

V-вобразнае кольца з ПТФЭ: разрыў краю адбываецца пры зазоры 0,05 мм пры ціску 10 МПа.

Механічнае ўмяшанне з дапамогай антыэкструзійных кольцаў:

Жорсткая апора: Высокамодульныя матэрыялы (PEEK/метал) супраціўляюцца дэфармацыі, блакуючы перадачу ціску на першаснае ўшчыльненне.

Запаўненне зазораў: дакладнае падбор зазору ўшчыльняльнай поласці (0,01~0,2 мм) выключае пранікненне асяроддзя.

Распаўсюджванне напружанняў: вуглавыя канструкцыі пераўтвараюць кропкавыя нагрузкі ў размеркаваныя, зніжаючы кантактныя напружанні на 50–70 %.

II. Эвалюцыя матэрыялаў: ад звычайных пластмас да кампазітных арматурных матэрыялаў

Паказчыкі эфектыўнасці ключавых матэрыялаў:

ПТФЭ: трываласць на сціск 25 МПа, тэмпературны дыяпазон ад -200°C да 260°C, каэфіцыент трэння 0,05~0,10. Падыходзіць для нізкаціскавых агрэсіўных асяроддзяў (<35 МПа).

Напоўнены PTFE: трываласць на сціск 40~60 МПа, тэмпературны дыяпазон ад -200°C да 260°C, каэфіцыент трэння 0,08~0,15. Ідэальна падыходзіць для асяроддзяў з цвёрдымі часціцамі (напрыклад, буравы раствор).

PEEK: трываласць на сціск 120 МПа, тэмпературны дыяпазон ад -60°C да 250°C, каэфіцыент трэння 0,15~0,25. Ужываецца ў гідраўлічных сістэмах высокага ціску (≤70 МПа).

Медны сплаў: трываласць на сціск 300 МПа, тэмпературны дыяпазон ад -200°C да 400°C, каэфіцыент трэння 0,10~0,20. Выкарыстоўваецца ў клапанах звышвысокага ціску (>100 МПа).

Поліімід (ПІ): трываласць на сціск 150 МПа, тэмпературны дыяпазон ад -269°C да 350°C, каэфіцыент трэння 0,20~0,30. Прызначаны для экстрэмальных умоў аэракасмічнай прамысловасці.

Нанакампазіты: трываласць на сціск ~180 МПа* (армаваны графенам PEEK, 15% напаўняльнік, павелічэнне трываласці на 50%), тэмпературны дыяпазон ад -50°C да 300°C, каэфіцыент трэння ~0,05~0,10 (зніжэнне на 60%). Кваліфікаваны для першасных контураў ядзерных рэактараў (радыяцыйна-ўстойлівыя).

Функцыяналізацыя паверхні:

Цвёрдыя змазвальныя пласты:

Напыленае пакрыццё MoS₂ (2~5 мкм): зніжае каэфіцыент трэння да 0,03 для асяроддзяў без алею.

Пакрыццё DLC (дыяментападобнае вугляроднае пакрыццё): цвёрдасць HV 3000, павялічвае тэрмін службы ў 10 разоў устойлівасць да эрозіі часціц.

Супрацьпрыгаючая апрацоўка: мадыфікацыя нанакрэмніем (кут кантакту >150°) прадухіляе прыліпанне гумы да кольца.

III. Структурнае праектаванне: геаметрыя, якая павышае надзейнасць ушчыльнення

Параўнанне класічных тыпаў канструкцый:

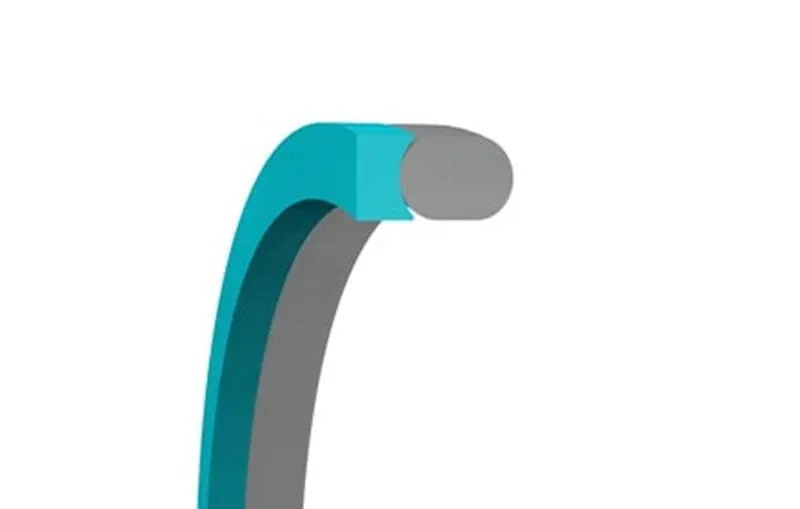

Тып з прамой сценкай: прамавугольны папярочны перасек. Нагрузка на ціск: аднанакіраваная. Супраціў экструзіі: умераны (≤40 МПа). Прымяненне: статычныя ўшчыльняльнікі з кольцамі круглага перакрыцця.

Вуглавы тып: трапецападобнае папярочнае сячэнне з вуглавой(-імі) паверхняй(-амі). Ціск: двухнакіраваны. Супраціў экструзіі: высокі (≤100 МПа). Прымяненне: зваротна-паступальныя ўшчыльненні гідраўлічных цыліндраў.

Ступенчаты тып: шматступенчаты профіль выступу. Нагрузка на ціск: шматнакіраваная. Супраціў экструзіі: надзвычайная (>150 МПа). Прымяненне: клапаны звышвысокага ціску.

Сегментны тып: разрэзная кальцавая канструкцыя. Ціск: умерана-высокі (≤80 МПа). Прымяненне: абслугоўванне вялікіх фланцаў без разборкі.

IV. Прамысловае прымяненне і прарывы ў прадукцыйнасці

Гідраўлічныя сістэмы звышвысокага ціску (будаўнічая тэхніка):

Праблема: пастаянны ціск 70 МПа, зазор 0,1 мм, забруджванне цвёрдымі часціцамі.

Рашэнне: кампазітнае кольца з графену і поліэфірэфіркератэктану (трываласць на кампазіцыю 180 МПа) у спалучэнні з U-вобразным поліўрэтанавым ушчыльняльнікам + вуглавое кольца.

Вынік: тэрмін службы павялічаны з 500 да 5000 гадзін.

Звышкрытычныя CO₂-турбіны (энергетычнае абсталяванне):

Задача: звышкрытычны стан 100 МПа / 200°C, высокая пранікальнасць малекул CO₂.

Рашэнне: ступеньчатае кольца з меднага сплаву (з пакрыццём MoS₂), якое падтрымлівае металічнае С-вобразнае ўшчыльненне.

Вынік: Хуткасць уцечкі <1×10⁻⁶ мбар·л/с.

Клапаны для паліва авіяцыйных ракет:

Задача: LOX (-183°C) / LH2 (-253°C), вібрацыйныя нагрузкі да 20g.

Рашэнне: Сегментаванае полііміднае кольца (КТР, адпавядае металу), якое падтрымлівае запоўненае геліем металічнае ўшчыльняльнае кольца.

Праверка: прайшоў крыягенныя цыклічныя выпрабаванні NASA-STD-5012.

V. Працэдуры ўстаноўкі і прадухіленне няспраўнасцяў

Крытычныя этапы ўстаноўкі:

Вымярэнне зазору: праверка памераў/дапушчальных адхіленняў 3D з дапамогай паветранага калібра (дакладнасць ±0,001 мм).

Апрацоўка паверхні: шурпатасць паверхні мацавання кольцаў Ra ≤ 0,4 мкм дасягаецца шляхам паліроўкі алмазным кругам + электралітычнай пасівацыі.

Цеплавая зборка: астуджанае кольца з LN2 (-196°C) і запрэсаваная пасадка (з нацяжэннем 0,02 мм).

Маніторынг напружання: выкарыстоўвайце фольгаваныя тэнзаметры з бесправадной сістэмай збору дадзеных (напрыклад, сістэмы HBM) для выяўлення напружання ў зборцы.

Тыповыя рэжымы няспраўнасці і рашэнні:

Разлом кольца: Прычына: Недастатковая трываласць матэрыялу або ўдарныя нагрузкі. Рашэнне: Пераход на кампазіты PI/PEEK.

Пашкоджанне ад зруху першаснага ўшчыльнення: Прычына: Востры край кольца без фаскі (радыус <0,1 мм). Рашэнне: Дадаць радыус R0,3 мм + паліроўка.

Празмерны знос: Прычына: Назапашванне цяпла ад трэння, што прыводзіць да заціскання з-за цеплавога пашырэння. Рашэнне: Дадаць канаўкі для астуджэння + наназмазкавае пакрыццё.

VI. Тэхналагічныя рубяжы: разумныя і ўстойлівыя інавацыі

Функцыянальна інтэграваныя кольцы:

Убудаваныя датчыкі (напрыклад, п'езаплёнкавыя датчыкі серыі TE Connectivity MS) для маніторынгу кантактнага ціску ў рэжыме рэальнага часу.

Саманаладжвальныя структуры са сплаву з памяццю формы (SMA) для кантролю зазору з кампенсацыяй тэмпературы.

Прарывы ў адытыўнай вытворчасці:

Тапалагічна аптымізаваныя рашотчатыя структуры (зніжэнне вагі на 40%, захаванне калянасці).

Градыентны друк матэрыялаў: высокая цвёрдасць (кераміка) у зоне кантакту, высокая трываласць (палімер) у зоне апоры.

Зялёныя цыркулярныя тэхналогіі:

Біяпалімеры (напрыклад, PEEK, атрыманы з рыцынавага алею – серыя Covestro APEC®).

Перапрацоўка хімічнай дэпалімерызацыі з выкарыстаннем звышкрытычнага CO₂: хуткасць аднаўлення манамераў >95% для кольцаў з поліэфірэфіркетану (PEEK).

Выснова: «Нябачны вартаўнік» герметызацыі пад высокім ціскам

Каштоўнасць антыэкструзійнага кольца заключаецца ў яго здольнасці да механічнай рэарганізацыі — пераўтварэння ўразлівых палімерных ушчыльненняў у цвёрдыя крэпасці, здольныя вытрымліваць сотні мегапаскаляў.

Час публікацыі: 09 чэрвеня 2025 г.