হাইড্রোলিক সিস্টেম, সুপারক্রিটিক্যাল সরঞ্জাম এবং বিদ্যুৎ উৎপাদনের ইনস্টলেশনে, অ্যান্টি-এক্সট্রুশন রিং হল একটি মূল উপাদান যা উচ্চ চাপে এক্সট্রুশন ব্যর্থতার বিরুদ্ধে প্রাথমিক সিলিং উপাদানগুলিকে (যেমন ও-রিং এবং লিপ সিল) রক্ষা করে। কঠোর সমর্থন, ফাঁক পূরণ এবং চাপ বিচ্ছুরণ প্রদান করে, এটি সিলিং সিস্টেমের চাপ বহন ক্ষমতা 5-10 গুণ বৃদ্ধি করে। এই নিবন্ধটি চারটি মূল মাত্রা থেকে অ্যান্টি-এক্সট্রুশন রিংগুলির প্রযুক্তিগত নীতি এবং প্রকৌশল অনুশীলনগুলি পদ্ধতিগতভাবে বিশদভাবে বর্ণনা করে: কাঠামোগত যান্ত্রিকতা, উপাদান উদ্ভাবন, নকশা গণনা এবং শিল্প প্রয়োগ।

১. মূল লক্ষ্য: উচ্চ-চাপের সিল ব্যর্থতা সমাধান করা

উচ্চ-চাপের সীল ব্যর্থতার প্রক্রিয়া:

যখন সিস্টেমের চাপ প্রাথমিক সিলের এক্সট্রুশন প্রতিরোধের চেয়ে বেশি হয়:

সিল ম্যাটেরিয়াল ক্রিপ: চাপের অধীনে রাবার/PTFE ক্লিয়ারেন্স গ্যাপে প্রবাহিত হয় (যেমন, O-রিং এক্সট্রুশন 5 MPa এর উপরে শুরু হয়)।

স্থায়ী ক্ষতি: সিল উপাদানের শিয়ারিং ফুটো পথ তৈরি করে।

সাধারণ ব্যর্থতার পরিস্থিতি:

এনবিআর ও-রিং: ১৫ এমপিএতে ০.১ মিমি ফাঁক দিয়ে ৩০% ভলিউম এক্সট্রুশন।

PTFE V-রিং: ১০ MPa-তে ০.০৫ মিমি ব্যবধানে ঠোঁট ছিঁড়ে যায়।

অ্যান্টি-এক্সট্রুশন রিং দ্বারা যান্ত্রিক হস্তক্ষেপ:

অনমনীয় সমর্থন: উচ্চ-মডুলাস উপকরণ (পিইইকে/ধাতু) বিকৃতি প্রতিরোধ করে, প্রাথমিক সিলে চাপ স্থানান্তরকে বাধা দেয়।

শূন্যস্থান পূরণ: সিল ক্যাভিটি ক্লিয়ারেন্সের (0.01~0.2 মিমি) যথার্থ মিল মিডিয়া অনুপ্রবেশের পথ দূর করে।

স্ট্রেস ডিসপারশন: কোণযুক্ত নকশা পয়েন্ট লোডগুলিকে বিতরণ করা লোডে রূপান্তর করে, যা যোগাযোগের চাপ 50%-70% হ্রাস করে।

II. উপাদান বিবর্তন: প্রচলিত প্লাস্টিক থেকে যৌগিক শক্তিবৃদ্ধিতে

মূল উপকরণের কর্মক্ষমতা মেট্রিক্স:

PTFE: সংকোচন শক্তি 25 MPa, তাপমাত্রা পরিসীমা -200°C থেকে 260°C, ঘর্ষণ সহগ 0.05~0.10। নিম্ন-চাপ ক্ষয়কারী পরিবেশের জন্য উপযুক্ত (<35 MPa)।

ভরা PTFE: সংকোচন শক্তি 40~60 MPa, তাপমাত্রা পরিসীমা -200°C থেকে 260°C, ঘর্ষণ সহগ 0.08~0.15। কণাযুক্ত মিডিয়ার জন্য আদর্শ (যেমন, ড্রিলিং কাদা)।

উঁকি: সংকোচন শক্তি ১২০ এমপিএ, তাপমাত্রা পরিসীমা -৬০°সে থেকে ২৫০°সে, ঘর্ষণ সহগ ০.১৫~০.২৫। উচ্চ-চাপ জলবাহী সিস্টেমে প্রয়োগ করা হয় (≤৭০ এমপিএ)।

তামার খাদ: সংকোচন শক্তি 300 MPa, তাপমাত্রা পরিসীমা -200°C থেকে 400°C, ঘর্ষণ সহগ 0.10~0.20। অতি-উচ্চ-চাপ ভালভ (>100 MPa) এ ব্যবহৃত হয়।

পলিমাইড (PI): সংকোচন শক্তি ১৫০ MPa, তাপমাত্রা পরিসীমা -২৬৯°C থেকে ৩৫০°C, ঘর্ষণ সহগ ০.২০~০.৩০। চরম মহাকাশ পরিবেশের জন্য ডিজাইন করা।

ন্যানোকম্পোজিট: কম্প্রেসিভ শক্তি ~180 MPa* (গ্রাফিন-রিইনফোর্সড পিক, 15% ফিলার, 50% শক্তি বৃদ্ধি), তাপমাত্রা পরিসীমা -50°C থেকে 300°C, ঘর্ষণ সহগ ~0.05~0.10 (60% হ্রাস)। পারমাণবিক চুল্লি প্রাথমিক লুপের জন্য যোগ্য (বিকিরণ-প্রতিরোধী)।

পৃষ্ঠের কার্যকারিতা:

কঠিন তৈলাক্তকরণ স্তর:

MoS₂ স্পাটার লেপ (২~৫μm): তেল-মুক্ত পরিবেশের জন্য ঘর্ষণ সহগ ০.০৩ এ কমিয়ে আনে।

DLC (হীরার মতো কার্বন) আবরণ: কঠোরতা HV 3000, কণা ক্ষয়ের বিরুদ্ধে পরিষেবা জীবন 10 গুণ বৃদ্ধি করে।

অ্যান্টি-স্টিকিং ট্রিটমেন্ট: ন্যানো-সিলিকা পরিবর্তন (যোগাযোগ কোণ >১৫০°) রিংয়ের সাথে রাবারের আনুগত্য রোধ করে।

III. কাঠামোগত নকশা: জ্যামিতি সীলের নির্ভরযোগ্যতা বৃদ্ধি করে

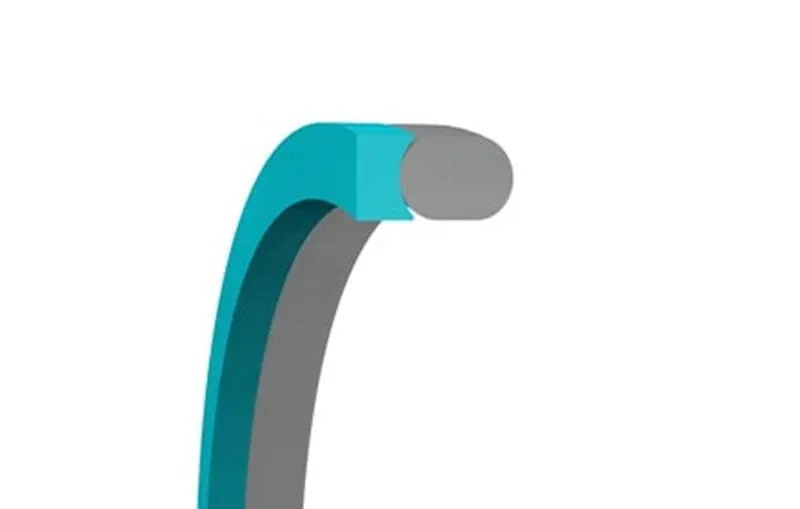

ক্লাসিক কাঠামোগত প্রকারের তুলনা:

সোজা-দেয়ালের ধরণ: আয়তক্ষেত্রাকার ক্রস-সেকশন। চাপের বোঝা: একমুখী। এক্সট্রুশন প্রতিরোধ ক্ষমতা: মাঝারি (≤40 MPa)। প্রয়োগ: স্ট্যাটিক ও-রিং সিল।

কোণযুক্ত প্রকার: কোণযুক্ত মুখ(গুলি) সহ ট্র্যাপিজয়েডাল ক্রস-সেকশন। চাপ লোড: দ্বিমুখী। এক্সট্রুশন প্রতিরোধ ক্ষমতা: উচ্চ (≤100 MPa)। প্রয়োগ: হাইড্রোলিক সিলিন্ডার রেসিপ্রোকেটিং সিল।

ধাপযুক্ত ধরণ: মাল্টি-স্টেজ লেজ প্রোফাইল। চাপ লোড: মাল্টিডাইরেকশনাল। এক্সট্রুশন প্রতিরোধ: চরম (> 150 এমপিএ)। অ্যাপ্লিকেশন: অতি-উচ্চ-চাপ ভালভ।

খণ্ডিত প্রকার: বিভক্ত রিং কাঠামো। চাপের বোঝা: মাঝারি-উচ্চ (≤80 MPa)। প্রয়োগ: বিচ্ছিন্ন না করে বড় ফ্ল্যাঞ্জ রক্ষণাবেক্ষণ।

IV. শিল্প প্রয়োগ এবং কর্মক্ষমতা সাফল্য

অতি-উচ্চ-চাপ জলবাহী সিস্টেম (নির্মাণ যন্ত্রপাতি):

চ্যালেঞ্জ: ৭০ এমপিএ অবিচ্ছিন্ন চাপ, ০.১ মিমি ফাঁক, শক্ত কণা দ্বারা দূষণ।

সমাধান: গ্রাফিন-পিইইকে কম্পোজিট রিং (১৮০ এমপিএ কম্পোজিট শক্তি) ইউ-আকৃতির পলিউরেথেন সিল + কোণযুক্ত রিংয়ের সাথে যুক্ত।

ফলাফল: পরিষেবা জীবন ৫০০ ঘন্টা থেকে ৫০০০ ঘন্টা পর্যন্ত বৃদ্ধি পেয়েছে।

সুপারক্রিটিক্যাল CO₂ টারবাইন (বিদ্যুৎ সরঞ্জাম):

চ্যালেঞ্জ: ১০০ এমপিএ / ২০০° সেলসিয়াস সুপারক্রিটিক্যাল অবস্থা, উচ্চ CO₂ অণু ব্যাপ্তিযোগ্যতা।

সমাধান: স্টেপড কপার অ্যালয় রিং (MoS₂ লেপযুক্ত) ধাতব সি-সিল সমর্থনকারী।

ফলাফল: ফুটো হার <1×10⁻⁶ mbar·L/s.

মহাকাশ রকেট জ্বালানি ভালভ:

চ্যালেঞ্জ: LOX (-183°C) / LH2 (-253°C), কম্পন লোড 20g পর্যন্ত।

সমাধান: সেগমেন্টেড পলিমাইড রিং (ধাতুর সাথে মিলিত CTE) যা হিলিয়াম-ভরা ধাতব O-রিংকে সমর্থন করে।

বৈধতা: NASA-STD-5012 ক্রায়োজেনিক সাইক্লিং পরীক্ষায় উত্তীর্ণ।

V. ইনস্টলেশন পদ্ধতি এবং ব্যর্থতা প্রতিরোধ

গুরুত্বপূর্ণ ইনস্টলেশন ধাপ:

ফাঁক পরিমাপ: বায়ু পরিমাপ (±0.001 মিমি নির্ভুলতা) ব্যবহার করে 3D গহ্বরের মাত্রা/সহনশীলতা যাচাই করুন।

সারফেস ফিনিশিং: ডায়মন্ড হুইল পলিশিং + ইলেক্ট্রোলাইটিক প্যাসিভেশনের মাধ্যমে রিং মাউন্টিং সারফেস রুক্ষতা Ra≤0.4μm অর্জন করুন।

তাপীয় সমাবেশ: LN2 (-196°C) এবং প্রেস-ফিট (হস্তক্ষেপ ফিট 0.02 মিমি) সহ শীতল রিং।

স্ট্রেস মনিটরিং: অ্যাসেম্বলি স্ট্রেস সনাক্ত করতে ওয়্যারলেস DAQ (যেমন, HBM সিস্টেম) সহ ফয়েল স্ট্রেন গেজ ব্যবহার করুন।

সাধারণ ব্যর্থতার পদ্ধতি এবং সমাধান:

রিং ফ্র্যাকচার: কারণ: অপর্যাপ্ত উপাদানের শক্ততা বা প্রভাব লোড। সমাধান: PI/PEEK কম্পোজিট ব্যবহার করুন।

প্রাথমিক সিল শিয়ার ক্ষতি: কারণ: চেম্ফার ছাড়াই ধারালো রিং প্রান্ত (ব্যাসার্ধ <0.1 মিমি)। সমাধান: R0.3 মিমি ব্যাসার্ধ + পলিশিং যোগ করুন।

অতিরিক্ত ক্ষয়: কারণ: ঘর্ষণজনিত তাপ জমার ফলে তাপীয় প্রসারণ খিঁচুনি হয়। সমাধান: শীতল খাঁজ + ন্যানো-লুব্রিকেশন আবরণ যোগ করুন।

ষষ্ঠ। প্রযুক্তি সীমান্ত: স্মার্ট এবং টেকসই উদ্ভাবন

ফাংশন-ইন্টিগ্রেটেড রিং:

রিয়েল-টাইম কন্টাক্ট প্রেসার মনিটরিংয়ের জন্য এমবেডেড সেন্সর (যেমন, TE কানেক্টিভিটি MS সিরিজ পাইজোফিল্ম)।

তাপমাত্রা-ক্ষতিপূরণকারী ফাঁক নিয়ন্ত্রণের জন্য SMA (শেপ মেমোরি অ্যালয়) সহ স্ব-সামঞ্জস্যকারী কাঠামো।

সংযোজন উৎপাদনের সাফল্য:

টপোলজি-অপ্টিমাইজড ল্যাটিস স্ট্রাকচার (৪০% ওজন হ্রাস, দৃঢ়তা বজায় রাখা)।

গ্রেডিয়েন্ট ম্যাটেরিয়াল প্রিন্টিং: কন্টাক্ট জোনে উচ্চ কঠোরতা (সিরামিক), সাপোর্ট জোনে উচ্চ শক্ততা (পলিমার)।

সবুজ বৃত্তাকার প্রযুক্তি:

জৈব-ভিত্তিক পলিমার (যেমন, ক্যাস্টর অয়েল থেকে প্রাপ্ত PEEK – Covestro APEC® সিরিজ)।

সুপারক্রিটিকাল CO₂ ব্যবহার করে রাসায়নিক ডিপলিমারাইজেশন পুনর্ব্যবহার: PEEK রিংগুলির জন্য মনোমার পুনরুদ্ধারের হার> 95%।

উপসংহার: উচ্চ-চাপ সিলিংয়ের "অদৃশ্য অভিভাবক"

অ্যান্টি-এক্সট্রুশন রিংয়ের মূল্য এর যান্ত্রিক পুনঃপ্রকৌশল ক্ষমতার মধ্যে নিহিত - দুর্বল পলিমার সিলগুলিকে শত শত মেগাপাস্কেল সহ্য করতে সক্ষম শক্ত দুর্গে রূপান্তরিত করে।

পোস্টের সময়: জুন-০৯-২০২৫