En la extracción, el transporte y la refinación de petróleo,anillos de selladoEnfrentan desafíos que amenazan la vida: corrosión por H₂S, presión ultraalta de 140 MPa, temperaturas superiores a 450 °C y petróleo crudo abrasivo con contenido de arena. Una falla puede provocar reventones, explosiones o desastres ambientales. Este artículo analiza vías innovadoras a través de cuatro dimensiones: materiales, diseño estructural, aplicaciones de campo y monitoreo inteligente.

1. Desafíos infernales: Focas contra entornos extremos

- Presión aplastante:>140 MPa de presión en boca de pozo (equivalente a 14 000 m de profundidad de agua)

- Calor abrasador: >200 °C en pozos geotérmicos / >450 °C en hornos de craqueo

- Corrosión tóxica:20 % de concentración de H₂S + 10 MPa de presión parcial de CO₂

- Destrucción abrasiva:Arena de cuarzo (dureza Mohs 7) en crudo con 30% de contenido de arena

- Resistencia al fuego:Debe pasar la prueba de fuego API 607 (760 °C/30 min)

2. Avances en materiales: Armadura anticorrosiva definitiva

Sistemas de polímeros

- FFKM: Resiste 327 °C, resiste la corrosión por H₂S (<0,5 % de hinchamiento)

- FKM:Domina las operaciones a 230 °C con un coste un 65 % menor que el FFKM

- PTFE relleno de vidrio:80 % menor tasa de desgaste en comparación con el PTFE puro, μ=0,05

- HNBR: Solución rentable para entornos <150 °C

Defensores metálicos

- Hastelloy C276: Resiste la corrosión por ácido sulfúrico hirviendo (<0,1 mm/año)

- Recubrimientos HVOFLos aerosoles de carburo de tungsteno (1200 HV) prolongan la vida útil 8 veces

3. Revolución estructural: Mecanismos de defensa activos

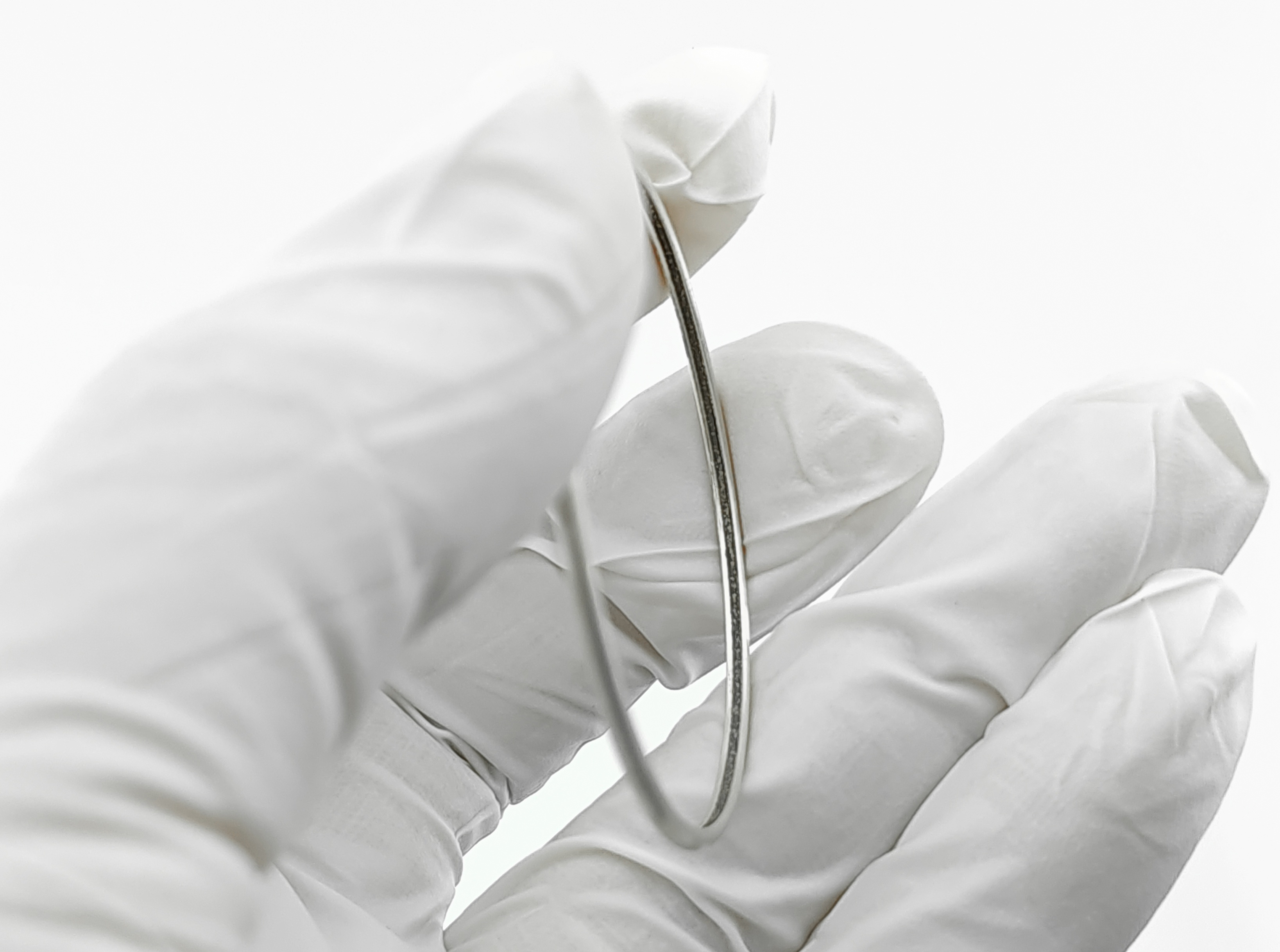

- Anillos C metálicos de doble arco:Sellos de diseño soldados por láser de 250 MPa (cabezas de pozo)

- Sellos de PTFE energizados por resorte: Estructura de múltiples labios para bombas ESP (45 MPa)

- Anillos resistentes a la arena partida:Los insertos de carburo de silicio combaten la erosión de partículas

- Sellos ignífugosLos compuestos de grafito-Inconel superan los estándares API 607

Fórmula de seguridad:Espesor del anillo de respaldo = (Presión × Espacio)/(2 × Resistencia del material) + Tolerancia de abrasión(por ejemplo, +0,5 mm para condiciones arenosas).

4. Soluciones probadas en campo

Caso 1: Pozos ultraprofundos de 8.000 m (Irak)

- Junta tórica FFKM + anillo metálico Inconel 718

- Sobrevivió a 175 MPa/200 °C/15 % H₂S durante más de 3 años

Caso 2: Transporte de crudo y arena al 30% (Canadá)

- Anillo en V de SiC-PTFE + anillo de carburo de tungsteno dividido

- Ciclo de reemplazo ampliado de 2 semanas a 6 meses

Caso 3: Craqueadores catalíticos de 450 °C (China)

- Anillo C Haynes 230 texturizado con láser

- Los intervalos de mantenimiento aumentaron de 1 a 4 años

5. Monitoreo inteligente: Defensa del gemelo digital

- Sensores MEMS integrados: Presión de contacto de la pista (±0,1 MPa)

- Rejillas de Bragg de fibra:Detecta tensiones anormales en tiempo real

- etiquetas RFID:Registrar el historial de envejecimiento térmico para predecir la vida útil.

- Datos de campoSureTrack de Schlumberger redujo el tiempo de inactividad en un 70%

6. Tecnologías de próxima generación

- Polímeros nanomejorados:El grafeno aumenta la conductividad térmica tres veces

- Metales autocurativos:El metal Field's (pf 62 °C) sella automáticamente las grietas

- Elastómeros de base biológica:El caucho de diente de león reduce el carbono en un 40%

La triple evolución

La tecnología de sellado se transforma a través de:

①Materiales inteligentes:De la resistencia a la corrosión a la adsorción de H₂S

②Poder estructural:Los sellos metálicos soportan una presión de 250 MPa.

③Integración de IoT:Mantenimiento predictivo mediante datos en tiempo real

Con la perforación de tierras profundas (>15.000 m) y el avance de la extracción de hidratos de metano,sensores de puntos cuánticos y Diseño de materiales impulsado por IA desbloqueará las últimas fronteras energéticas de la Tierra.

Hora de publicación: 12 de junio de 2025