En los sistemas de sellado y transferencia que manejan medios altamente corrosivos, temperaturas extremas y requisitos de ultra limpieza, los materiales tradicionales a menudo resultan insuficientes.Fuelles de politetrafluoroetileno (PTFE)Gracias a su estructura y propiedades materiales únicas, se han convertido en componentes cruciales para resolver estos desafíos. Este artículo examina las ventajas de diseño de los fuelles de PTFE, sus funciones principales y los compara con fuelles fabricados con materiales alternativos.

I. Ventajas estructurales y funciones principales

- Estructura del núcleo: diseño corrugado

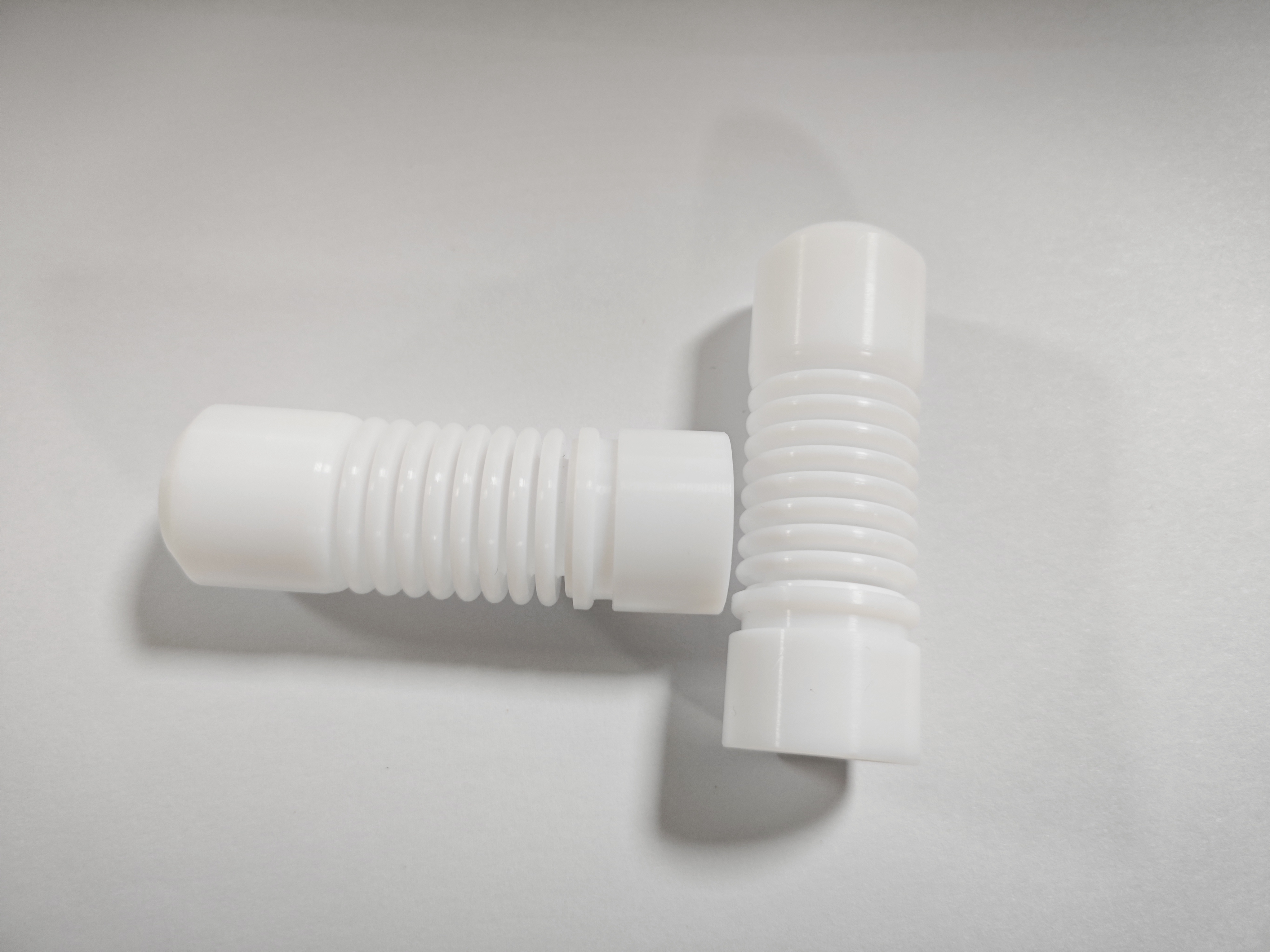

- MorfologíaLos fuelles de PTFE se forman a partir de PTFE homogéneo mediante procesos como moldeo, soldadura o bobinado, que presentancorrugaciones anulares continuas, uniformes y flexibles(En forma de U, en forma de V o en forma de Ω).

- Componente clave:Los fuelles en sí mismos son el núcleo funcional, normalmente soldados a bridas, accesorios o insertos para la integración del sistema.

- Beneficios del diseño:

- Compensación axial/radial superior:La estructura corrugada proporcionaflexibilidad y elasticidad excepcionales, permitiendo la absorción de desplazamientos ocasionados por:

- Expansión/contracción térmica.

- Vibración del equipo.

- Desalineación de instalación o asentamiento de la base.

- Resistencia y estabilidad al vacío:Las corrugaciones mejoran la rigidez del aro, evitando el colapso (bajo vacío) o la sobreexpansión (bajo presión) mejor que las mangueras lisas.

- Compensación de carrera largaLas unidades de fuelle único ofrecen una compensación de desplazamiento significativa; las unidades múltiples pueden manejar rangos más grandes.

- Flujo ininterrumpido:Mantiene la integridad del sello y el flujo del medio durante la compensación.

- Compensación axial/radial superior:La estructura corrugada proporcionaflexibilidad y elasticidad excepcionales, permitiendo la absorción de desplazamientos ocasionados por:

- Funciones principales del fuelle:

- Compensación de desplazamiento/Aislamiento de vibraciones:Propósito principal: absorbe la tensión para proteger el equipo conectado (bombas, válvulas, reactores).

- Sellado y aislamiento:Crítico en sellos mecánicos (conexión flexible para cámaras de sellado) y vástagos de válvulas (sellado dinámico sin fugas), que contiene completamente medios tóxicos/corrosivos.

- Transferencia de medios:Enruta de forma segura fluidos corrosivos en sistemas de tuberías flexibles.

- Ventajas del material PTFE:

- Resistencia química inigualable:Inerte a casi todos los ácidos, álcalis, oxidantes y disolventes.

- Amplio rango de temperatura: Típicamente-70 °C a +260 °C(más alto para picos cortos).

- Alta pureza y antiadherencia:La pared interior lisa resiste la adherencia, ideal para farmacéutica, alimentos y semiconductores aplicaciones.

- Aislamiento eléctrico y resistencia a la intemperie.

II. Resumen de la función del fuelle

Combinación de fuelles de PTFEflexibilidad corrugada (compensación mecánica) con Inercia del PTFE(resistencia ambiental) para resolver desafíos de rigidez y compatibilidad.

III. Materiales alternativos para fuelles

| Material | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| PTFE | Mejor resistencia química; amplio rango de temperatura (-70–260 °C); antiadherente; baja fricción;clasificación de presión más baja | Sellos para bombas químicas; transferencia de alta pureza; válvulas corrosivas; sistemas farmacéuticos/alimentarios/semiconductores |

| Metal (316L, Hastelloy) | Resistencia a altas presiones y temperaturas (500 °C+); larga vida útil por fatiga; rígido;costoso; la resistencia a la corrosión varía | Tuberías de vapor; turbinas de gas; válvulas de alta temperatura; líneas hidráulicas/de combustible aeroespaciales |

| Caucho/elastómero (EPDM, FKM) | Alta elasticidad/amortiguación; bajo costo;Resistencia química/temperatorial limitada; propenso al envejecimiento | Escapes de automóviles; conductos de HVAC; sistemas de refrigeración; líneas de agua/aire de baja presión |

IV. Aplicaciones clave de los fuelles de PTFE

- Industrias químicas y de procesos:

- Sellos mecánicos para bombas (que contienen fluidos tóxicos).

- Válvulas selladas con fuelle (sellos de vástago sin fugas en sistemas de cloro/ácido).

- Líneas de transferencia de medios corrosivos (reactores, tanques).

- Farmacia y biotecnología:

- Conexiones de tuberías de sala limpia.

- Sellado de biorreactores/liofilizadores.

- Semiconductores y electrónica:

- Transferencia de agua ultrapura (UPW)/productos químicos (HF, amoníaco).

- Conexiones de equipos de grabado/limpieza.

- Alimentos y bebidas:

- Manejo higiénico de fluidos (lácteos, líneas de embotellado).

- Transferencia de medios pegajosos (jarabes, mermeladas).

- Otro:

- Conexiones de equipos de laboratorio.

- Sellado especializado/aislamiento de vibraciones.

Hora de publicación: 28 de julio de 2025