El anillo de sellado en estrella (anillo X o anillo cuádruple) es un elemento de sellado de alto rendimiento ampliamente utilizado para el movimiento alternativo en sistemas hidráulicos y neumáticos modernos. Su diseño único ofrece un rendimiento de sellado superior en numerosas aplicaciones.

1. Análisis de la estructura del núcleo

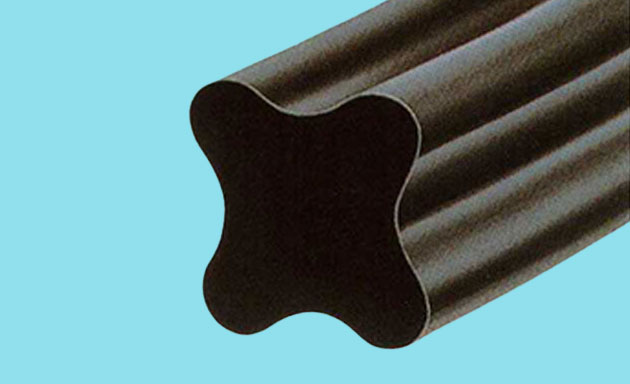

El anillo de sellado en estrella debe su nombre a las características de su sección transversal. Como se muestra en la Figura 1, su sección transversal forma cuatro labios de sellado distribuidos simétricamente, lo que le da una distintiva forma de "estrella" o "X". A diferencia de la simple sección transversal circular de una junta tórica, sus características estructurales incluyen:

- Diseño de cuatro labios:Crea cuatro labios de sellado (superior, inferior, izquierdo, derecho) al instalarlo en una ranura.

- Cavidad interna:Existe una estructura de cavidad relativamente cerrada en el centro de la sección transversal.

- Compatibilidad de ranuras: Su diseño es compatible con ranuras para juntas tóricas estándar, lo que a menudo permite el reemplazo directo de las juntas tóricas.

2. Ventajas principales de la estructura en estrella

Esta sofisticada estructura de cuatro labios proporciona importantes mejoras de rendimiento:

- Fiabilidad de sellado excepcional:

- Sellado redundante: Crea múltiples barreras de sellado; incluso si un solo labio está dañado o se forma una pequeña ruta de fuga, los otros labios mantienen la eficacia del sellado.

- Excelente sellado a baja presión: La sección transversal única garantiza una distribución más uniforme de la tensión de contacto y una obtención más fácil de la presión de contacto inicial necesaria para el sellado, lo que lo hace excelente en entornos de baja presión e incluso de vacío.

- Resistencia superior a la fricción y la torsión:

- Distribución uniforme de la tensión:Los cuatro labios comparten las cargas radiales, lo que resulta en una menor tensión de contacto en el área unitaria que los sellos de un solo labio o las juntas tóricas. La cavidad interna absorbe la compresión, evitando un apriete excesivo.

- Alta resistencia a la torsión: La estructura simétrica ofrece una fuerte resistencia a la torsión durante condiciones dinámicas (por ejemplo, cargas desiguales o deflexión radial en cilindros hidráulicos), lo que reduce los riesgos de falla.

- Efecto Stick-Slip reducido: Las características de fricción más suaves ayudan a mitigar el “stick-slip” durante el movimiento a baja velocidad, lo que garantiza un movimiento más suave.

- Buena retención de lubricación:

- La cavidad interna almacena una pequeña cantidad de medio lubricante, proporcionando lubricación continua a los labios, crucial para la vida útil de los sellos dinámicos.

- Excelente resistencia al desgaste:

- La carga se reparte entre varios labios, lo que reduce la presión en cada uno. Gracias a unos coeficientes de fricción inherentemente bajos, el desgaste general es menor.

- Buena resistencia a la extrusión:

- La estructura compacta y resistente resiste la extrusión en espacios (falla de extrusión) mejor que las juntas tóricas tradicionales, incluso bajo alta presión o con ajustes de holgura más grandes.

3. Comparación con otras estructuras de sellos

Comparaciones de rendimiento clave entre el anillo de sello de estrella y las juntas tóricas de uso común (estáticas/dinámicas) y sellos de labios (principalmente para sellado dinámico):

Tabla 1: Anillo de sello de estrella (sello alternativo) vs. junta tórica y sello de labio (por ejemplo, copa en U)

| Indicador de rendimiento | Anillo de sello de estrella (anillo X) | Junta tórica | Sello de labio típico (por ejemplo, copa en U, anillo en Y) |

|---|---|---|---|

| Principio de sellado | Contacto labial cuádruple simétrico | Sello facial de compresión radial | Sello de labio simple/doble asimétrico |

| Resistencia a la fricción | Bajo a medio(Reparto de carga simétrico) | Alto(Amplia área de contacto) | Bajo(Contacto de línea/banda) |

| Resistencia a la torsión | Excelente (Simétrico) | Pobre(Propenso a falla en espiral) | Moderado(Puede invertir/cortar) |

| Fiabilidad del sellado | Alto(Multibarrera, buena baja presión) | Bueno (estático)/Moderado (dinámico) | Alto(Alta presión de contacto) |

| Resistencia al desgaste | Excelente(Reparto de carga) | Moderado (estático)/Pobre (dinámico) | Bien(Estrés concentrado) |

| Resistencia a la extrusión | Bien | Pobre | Excelente(Diseñado con anillo de respaldo) |

| Rango de presión aplicable | Medio-alto(Requiere anillo de respaldo para VHP) | Bajo-Medio (Dyn)/Alto (Stat con BR) | Amplio(Presión baja a muy alta) |

| Velocidad aplicable | Medio-alto | Bajo | Medio-alto |

| Requisito de espacio | Similar a la junta tórica | Pequeñísimo | Más grande(El diseño de ranuras es crítico) |

| Instalación | Cuidado con la orientación de los labios (Generalmente no direccional) | Simple | Orientación crítica |

| Costo | Moderado a alto | Más bajo | Moderado |

Principales desventajas:

- Costo más alto que las juntas tóricas:La estructura compleja aumenta los costos de fabricación.

- Cuidados necesarios durante la instalación: Si bien no son sensibles a la dirección como los sellos de labios, se debe tener cuidado para evitar dañar los labios durante la instalación sobre bordes afilados (que requieren guías).

- VHP requiere respaldo: Al igual que las juntas tóricas, los anillos de respaldo son necesarios para una resistencia óptima a la extrusión a presiones muy altas (por ejemplo, >70 MPa).

4. Materiales comunes y aplicaciones típicas

La selección de materiales es crucial. Principalmente utilizados en medios hidráulicos/neumáticos, los materiales comunes incluyen:

- Caucho de nitrilo (NBR):

- Propiedades:Excelente resistencia al aceite mineral y al combustible; buena resistencia al desgaste y fuerza; rentable;Temperatura máxima: ~100–120 °C (según el grado); Temperatura mínima: ~-30 a -40 °C (dependiendo del grado); resistencia moderada al ozono y a la intemperie.

- Aplicaciones: Más comúnMaterial. Ampliamente utilizado en hidráulica industrial (construcción, moldeo por inyección, máquinas herramienta), sistemas de frenos automotrices, equipos neumáticos con aceite mineral, fluidos HFA/HFB, agua-glicol y combustible, donde la temperatura no es crítica. >70 % de uso de anillos X.

- Caucho de nitrilo hidrogenado (HNBR):

- Propiedades: Mejora el NBR: mayor resistencia al calor (+140–150 °C), resistencia al ozono y a los productos químicos; mejor resistencia y desgaste; conserva la resistencia al aceite del NBR; mayor costo que el NBR.

- Aplicaciones:Para temperaturas más altas, aceites exigentes (lubricantes ricos en aditivos) o necesidades de mayor vida útil. Por ejemplo, sellos de motores de automóviles, sistemas hidráulicos de alto rendimiento y sistemas de aceite caliente.

- Fluoroelastómero (FKM, Viton®):

- Propiedades: Excelente resistencia al calor (+200–230°C), resistencia química superior (aceites, combustibles, ácidos minerales, solventes); excelente ozono/clima; baja temperatura (-20 a -30 °C); alto costo; se degrada en agua caliente/vapor.

- Aplicaciones:Entornos de alta temperatura (motores, turbinas), combustibles agresivos, lubricantes de ésteres sintéticos (p. ej., fluidos de aviación), ácidos/bases (no cáusticos), productos químicos especiales. Estándar para fluidos de alta temperatura como los ésteres de fosfato.

- Caucho de poliuretano (AU/EU):

- Propiedades: Muy alta resistencia mecánica, excepcional resistencia al desgaste; buena resistencia a la extrusión; buena resistencia al aceite (mineral/combustible);poca resistencia a la hidrólisis, especialmente en condiciones de calor y humedad;Temperatura máxima: ~80–110 °C (según el tipo).

- Aplicaciones: Principalmente para Alta presión, grandes espacios, cargas de impacto/baja frecuencia con medios de aceite mineral/combustible.Por ejemplo, sellos de pistones de cilindros grandes, sistemas de agua a alta presión (a corto plazo). Usar con precaución en agua-glicol debido a la hidrólisis.

- Monómero de etileno propileno dieno (EPDM):

- Propiedades: Excelente resistencia a agua caliente, vapor, agua-glicol, fluidos de éster de fosfato, fluidos HFC, ácidos/bases diluidos; excelente resistencia al ozono/intemperie; buena resistencia a disolventes polares; poca resistencia a los aceites minerales/combustibles; Temperatura máxima: ~150 °C.

- Aplicaciones:Agua de sellado, agua-glicol, fluidos hidráulicos HFC, ésteres de fosfato, vapor, refrigerantes, líquido de frenos (DOT) – fluidos polares. Por ejemplo, procesamiento de alimentos, hidráulica marina, equipos industriales específicos.

- Mezclas de PTFE:

- Propiedades: Aprovecha el PTFEExcelente inercia química, fricción extremadamente baja, excelente resistencia al calor (>260 °C)Los rellenos (bronce, fibra de vidrio, grafito, carbono) mejoran la resistencia y la conductividad;Mala elasticidad, instalación difícil, propenso al flujo en frío/fluencia.

- Aplicaciones: Condiciones extremas:Temperaturas y presiones ultraaltas/bajas, productos químicos agresivos, medios de alta pureza (semiconductores, químicos), fricción ultrabaja (neumática de alta velocidad). Se utilizan frecuentemente como anillos de respaldo para juntas tóricas; las juntas X de PTFE puro son poco comunes y costosas.

Conclusión

La exclusiva estructura simétrica de cuatro labios del anillo de sello estrella logra un excelente equilibrio entre fricción, fiabilidad de sellado y resistencia a la torsión en sellos reciprocantes. Mantiene la compacidad de la junta tórica y la compatibilidad con las ranuras, a la vez que la supera considerablemente en fricción, resistencia a la torsión y sellado a baja presión. En comparación con sellos de labios asimétricos más complejos (por ejemplo, anillos en U/Y), destaca por su resistencia a la torsión bajo cargas simétricas y su facilidad de instalación. Las diversas opciones de materiales cubren aplicaciones desde la industria estándar hasta condiciones extremas. La selección requiere considerar la compatibilidad con los medios, el rango de temperatura, la presión, la velocidad y el costo para garantizar un sellado confiable a largo plazo.

Hora de publicación: 04-ago-2025