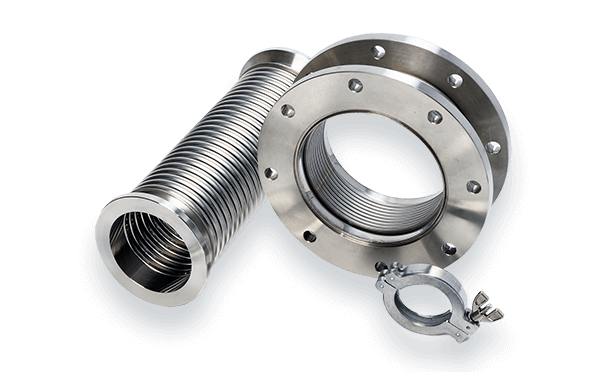

Composant essentiel de l'ingénierie, le processus de fabrication des soufflets métalliques influe directement sur leurs performances et leur champ d'application. Vous trouverez ci-dessous une présentation détaillée du processus de fabrication des soufflets métalliques et de leurs applications spécifiques dans différents domaines.

1. Procédé de fabrication des soufflets métalliques

Préparation du matériel :

Choix des matériaux : Sélectionner des matériaux métalliques adaptés tels que l’acier inoxydable, l’acier allié, l’alliage de titane, etc., en fonction de l’environnement d’application et des exigences de performance.

Prétraitement des matériaux : Incluant la découpe, le redressage, le traitement de surface (tel que le décapage, le polissage), etc., afin de garantir la qualité des matériaux et les performances de formage.

Processus de formation :

Formage par centrifugation : par rotation et application de pression, la tôle est progressivement mise en forme en soufflet. Ce procédé offre une grande précision de formage et une productivité élevée, et convient à la production en série.

Formage hydraulique : une presse hydraulique est utilisée pour appliquer une pression sur la tôle et lui donner la forme d’un soufflet. Le formage hydraulique convient à la fabrication de soufflets aux formes complexes et de haute précision.

Profilage par rouleaux : La tôle est extrudée et laminée en continu par des rouleaux pour former un soufflet. Le profilage par rouleaux convient à la production en continu et à la fabrication en série.

Procédé de soudage :

Soudage laser : Le soudage est réalisé à l’aide d’un faisceau laser à haute énergie, avec une vitesse de soudage rapide et une grande précision, convenant à la production de masse et de haute précision.

Soudage à l'arc sous argon : Le soudage est réalisé sous protection d'argon, avec une qualité de soudage stable, convenant à la fabrication de soufflets en matériaux tels que l'acier inoxydable.

Soudage par faisceau d'électrons : Le soudage est réalisé à l'aide d'un faisceau d'électrons dans un environnement sous vide poussé, avec une grande profondeur de soudage et une petite zone affectée thermiquement, convenant à la fabrication de soufflets de haute résistance et de haute précision.

Procédé de traitement thermique :

Traitement de recuit : par chauffage et maintien de la température, les contraintes internes du matériau sont éliminées, et sa ténacité et sa ductilité sont améliorées.

Traitement de revenu : Après le recuit, un traitement de revenu est effectué pour ajuster la dureté et la ténacité du matériau et améliorer la durée de vie en fatigue des soufflets.

Traitement de mise en solution : Adapté aux matériaux en acier inoxydable, ce traitement, par chauffage et refroidissement rapide, permet une répartition uniforme des éléments d’alliage et améliore la résistance à la corrosion et les propriétés mécaniques.

Traitement de surface :

Traitement de revêtement : par exemple, galvanisation, chromage, etc., pour améliorer la résistance à la corrosion et la dureté superficielle du soufflet.

Traitement de revêtement : par exemple, pulvérisation de revêtements résistants aux hautes températures ou à la corrosion, adaptés aux applications dans des environnements spéciaux.

2. Domaines d'application des soufflets métalliques

pipelines industriels :

Compensation de la dilatation et de la contraction thermiques : des soufflets sont utilisés pour compenser la dilatation et la contraction thermiques des canalisations sous l’effet des variations de température afin d’éviter leur déformation et leur rupture.

Absorption des vibrations : utilisée pour absorber et isoler les vibrations dans les systèmes de canalisations afin de protéger les canalisations et les équipements contre les dommages causés par les vibrations.

Absorption des déplacements : utilisée pour absorber les déplacements mécaniques dans les systèmes de canalisations afin de maintenir la stabilité et l'étanchéité du système.

Aérospatial:

Système hydraulique : des soufflets sont utilisés dans le système hydraulique et les conduites de carburant des moteurs d’avion pour compenser la dilatation et la contraction thermiques ainsi que les vibrations du système.

Système d'absorption des chocs : utilisé dans le système d'absorption des chocs du train d'atterrissage et du fuselage de l'avion pour améliorer le confort et la sécurité de l'appareil.

Système d'étanchéité : utilisé dans le système d'étanchéité des aéronefs pour prévenir les fuites de gaz et de liquide et assurer le bon fonctionnement de l'aéronef.

Industrie automobile :

Système d'échappement : les soufflets sont utilisés dans les systèmes d'échappement automobiles pour compenser la dilatation et la contraction thermiques ainsi que le déplacement mécanique des tuyaux d'échappement et pour réduire le bruit et les vibrations.

Système d'alimentation en carburant : utilisé pour la compensation et l'étanchéité des canalisations de carburant afin d'éviter les fuites de carburant et les pannes du système.

Système d'absorption des chocs : utilisé dans les systèmes de suspension automobile et les supports de moteur pour absorber et isoler les vibrations et améliorer le confort et la sécurité des véhicules.

Industrie pétrochimique :

Canalisations à haute température et haute pression : des soufflets sont utilisés dans les systèmes de canalisations à haute température et haute pression pour compenser la dilatation et la contraction thermiques ainsi que le déplacement mécanique des canalisations afin d’assurer le fonctionnement sûr du système.

Environnement corrosif : utilisé pour les pipelines et les équipements dans des environnements hautement corrosifs, pour résister à la corrosion due à divers milieux chimiques et pour prolonger la durée de vie des équipements.

Système d'étanchéité : utilisé pour l'étanchéité des réservoirs de stockage, des réacteurs et des vannes afin d'empêcher les fuites de gaz et de liquide et d'assurer la sécurité et l'efficacité du processus de production.

Industrie énergétique :

Tuyauteries de chaudières : des soufflets sont utilisés dans les systèmes de tuyauterie des chaudières et des échangeurs de chaleur pour compenser la dilatation et la contraction thermiques à haute température et éviter la déformation et la rupture des canalisations.

Centrale nucléaire : utilisé dans le système de refroidissement et les canalisations du réacteur des centrales nucléaires pour compenser la dilatation et la contraction thermiques ainsi que les déplacements mécaniques dans le système afin d’assurer le fonctionnement sûr des centrales nucléaires.

Système d'étanchéité : utilisé dans le système d'étanchéité des équipements électriques pour prévenir les fuites de gaz et de liquide et assurer le fonctionnement sûr et stable de ces équipements.

Conclusion

Le processus de fabrication des soufflets métalliques est complexe et diversifié, comprenant de multiples étapes telles que la préparation des matériaux, le formage, le soudage, le traitement thermique et le traitement de surface. Grâce à des procédés de fabrication scientifiques et optimisés, on peut garantir la haute performance et la longue durée de vie des soufflets. En termes d'applications, les soufflets métalliques sont largement utilisés dans les canalisations industrielles, l'aérospatiale, l'industrie automobile, la pétrochimie, le secteur de l'énergie et d'autres domaines, assurant ainsi un fonctionnement sûr, stable et efficace de divers systèmes d'ingénierie. Avec le développement continu de nouveaux matériaux et de nouvelles technologies de fabrication, les perspectives d'application des soufflets métalliques ne cesseront de s'élargir.

Date de publication : 20 novembre 2024