I. Propriétés des matériaux : le fondement des performances exceptionnelles du PEEK

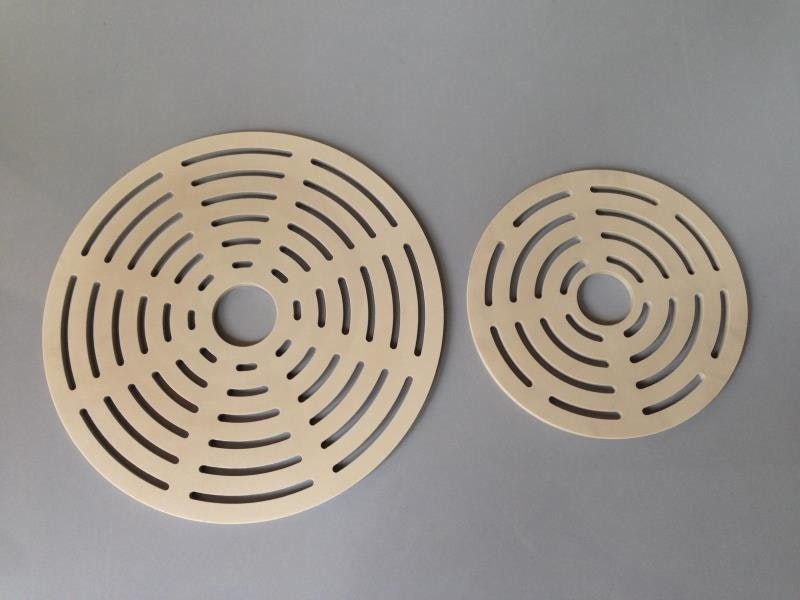

Le PEEK (polyétheréthercétone) est un plastique technique thermoplastique semi-cristallin. Sa structure moléculaire unique lui confère des propriétés exceptionnelles, ce qui en fait un matériau idéal pour remplacer les plaques de soupapes métalliques.

- Propriétés mécaniques

- Résistance à la traction : 90-100 MPa

- Module de flexion : 3,8-4,5 GPa

- Résistance aux chocs : Aucune rupture lors des tests d'impact sur éprouvettes entaillées

- Propriétés thermiques

- Température de service continue : 250 °C

- Résistance à la température à court terme : jusqu'à 300 °C

- Température de transition vitreuse : 143 °C

- Stabilité chimique

- Plage de résistance aux acides et aux bases : pH 0-14

- Résistance aux solvants : Résistant à la plupart des solvants organiques

- Stabilité hydrolytique : Performances stables à la vapeur à haute température

II. Avantages techniques des plaques de soupape en PEEK

- Conception légère

- Densité de seulement 1,3 g/cm³, soit environ 85 % plus légère que l'acier inoxydable

- Réduit les forces d'inertie, améliore la vitesse de réponse de la vanne

- Réduit l'usure des pièces mobiles, prolonge leur durée de vie

- Durabilité exceptionnelle à la fatigue

- La durée de vie en fatigue est 5 à 8 fois supérieure à celle des plaques de soupapes métalliques.

- Peut résister à plus de 10^7 cycles d'ouverture-fermeture

- Maintient des performances d'étanchéité stables même en conditions pulsatoires.

- Propriétés autolubrifiantes

- Faible coefficient de frottement (0,1-0,3)

- Peut fonctionner normalement dans des conditions de lubrification sans huile

- Réduit l'usure des surfaces d'étanchéité, augmente la durée de vie des joints.

- résistance à la corrosion

- Résiste à la corrosion causée par la plupart des solutions acides, alcalines et salines.

- Ne subit pas de fissuration par corrosion sous contrainte dans les environnements chlorés

- Adapté aux milieux corrosifs des industries chimiques, pharmaceutiques, etc.

III. Principaux domaines d'application

- Industrie des compresseurs

- Plaques de soupapes de compresseur d'air sans huile : Garantissent la qualité de l'air en sortie

- Compresseurs haute pression : réduisent les vibrations et le bruit liés aux impacts

- Compresseurs résistants à la corrosion : supportent les gaz acides ou corrosifs

- Industrie pétrochimique

- Vannes résistantes à la corrosion : pour la manipulation de pétrole brut acide et de milieux corrosifs

- Vannes haute température : Fonctionnement stable dans les systèmes à huile chaude

- Plaques de soupapes de pompe doseuse : assurent un contrôle précis du débit

- Industries pharmaceutiques et alimentaires

- Vannes de qualité sanitaire : conformes aux exigences de certification de la FDA

- Systèmes stériles : Résiste à la stérilisation à la vapeur

- Systèmes haute pureté : ne contaminent pas les supports, faciles à nettoyer

- Applications spéciales

- Équipement pour eaux profondes : résistant à la corrosion en eau de mer, léger

- Aérospatiale : Répond aux exigences de légèreté et de fiabilité

- Systèmes énergétiques à hydrogène : résistants à la fragilisation par l’hydrogène, bonne sécurité

IV. Points clés de la conception et de la fabrication

- Optimisation de la conception structurelle

- Utiliser l'analyse par éléments finis (AEF) pour optimiser la distribution des contraintes

- Concevoir une précharge appropriée pour éviter le flottement

- Considérons les effets des différences de coefficients de dilatation thermique.

- Contrôle du processus de moulage

- Température de moulage par injection : 360-400 °C

- Température du moule : 160-180 °C

- Recuit : Soulage les contraintes internes, améliore la stabilité dimensionnelle

- Technologie de traitement de surface

- Traitement plasma pour améliorer la mouillabilité de surface

- Revêtements spéciaux pour améliorer encore la résistance à l'usure

- Usinage de précision pour garantir la planéité de la surface d'étanchéité

V. Guide de sélection

- Examen des paramètres de fonctionnement

- Température moyenne : Détermine le risque de déformation thermique

- Pression de service : Évalue la résistance au fluage

- Fréquence de cyclisme : tient compte de la durée de vie en fatigue

- Caractéristiques du milieu : Confirme la compatibilité chimique

- Sélection de la qualité des matériaux

- PEEK vierge : Pour des conditions générales, économique

- Renforcé par des fibres de carbone : rigidité et résistance à l’usure accrues

- Rempli de graphite : Propriétés autolubrifiantes améliorées

- Renforcé par des fibres de verre : résistance et coût équilibrés

VI. Spécifications d'installation et de maintenance

- Précautions d'installation

- S'assurer que la rugosité de la surface d'étanchéité du siège de soupape Ra ≤ 0,8 μm

- Contrôlez le couple de serrage des boulons pour éviter un serrage excessif.

- Vérifiez le jeu des pièces de guidage pour éviter tout blocage.

- Points de surveillance opérationnelle

- Contrôlez régulièrement l'usure de l'épaisseur de la plaque de soupape

- Surveiller les variations du bruit d'ouverture/fermeture des vannes

- Enregistrez les heures de fonctionnement pour prévoir les cycles de maintenance.

- Indicateurs d'avertissement de défaillance

- Dégradation des performances d'étanchéité supérieure à 20 %

- Usure de l'épaisseur atteignant 10 % de la taille d'origine

- Fissures visibles ou déformation permanente

VII. Tendances du développement technologique

- Innovation en matériaux composites

- Renforcement par nanoparticules : Amélioration des propriétés mécaniques

- Alignement des fibres orientées : Optimisation de l’anisotropie

- Composites multifonctionnels : confèrent des propriétés conductrices/thermiques

- Technologies de fabrication intelligentes

- Impression 3D pour la fabrication intégrée de structures complexes

- Technologie du jumeau numérique pour une prédiction optimisée de la durée de vie

- Surveillance intelligente pour la maintenance prédictive

- Développement durable

- Recherche et développement sur les matériaux PEEK biosourcés

- Percées dans les technologies de recyclage

- Réduire l'empreinte carbone tout au long du cycle de vie

Conclusion

Les plaques de vannes en PEEK, grâce à leurs excellentes propriétés globales, redéfinissent les normes techniques dans le domaine de la gestion des fluides. Leur légèreté, leur résistance à la corrosion et leur longue durée de vie offrent aux fabricants d'équipements des solutions techniques supérieures. Avec les progrès constants réalisés dans le domaine des matériaux et des procédés de fabrication, les plaques de vannes en PEEK joueront un rôle clé dans un plus large éventail d'applications industrielles, contribuant significativement à la modernisation des installations, aux économies d'énergie et à la réduction des émissions. Lors du choix de plaques de vannes en PEEK, il est recommandé de collaborer étroitement avec des fournisseurs spécialisés afin de bénéficier d'une conception et d'une sélection personnalisées, adaptées aux exigences opérationnelles spécifiques, et ainsi exploiter pleinement leurs avantages techniques.

Date de publication : 5 novembre 2025