Dans les environnements extrêmes soumis à des températures cryogéniques et à des pressions ultra-élevées – où le fluide est de l'azote liquide (point d'ébullition : -196 °C), la température de fonctionnement chute à -200 °C et la pression atteint 20 MPa (environ 200 atm) – la défaillance d'un élément d'étanchéité peut avoir des conséquences catastrophiques. Pour les bagues d'étanchéité métalliques d'un diamètre intérieur de 110 mm et d'un diamètre de fil de 3,2 mm, le choix judicieux des matériaux et la conception structurelle sont essentiels.

I. Principaux défis en conditions extrêmes

- Piège à fragilisation à basse température :À -200 °C, la ténacité de la plupart des matériaux chute brutalement, tandis que leur fragilité augmente considérablement. Les joints d'étanchéité risquent une rupture catastrophique due à la concentration des contraintes ou à un impact même minime.

- Menace de déformation sous haute pression :Une pression de 20 MPa exige une limite d'élasticité ultra-élevée et une rigidité anti-déformation pour éviter les défaillances dues à une compression excessive, à une extrusion (à partir des jeux des brides) ou à une instabilité structurelle.

- Risque de discordance de contraction thermique :Les différences de coefficients de dilatation thermique (CTE) entre les matériaux de la bague d'étanchéité (par exemple, l'acier inoxydable) et les matériaux de la bride peuvent entraîner une perte de contact du joint, une fuite de pression ou une surcharge de contrainte localisée.

- Compatibilité avec l'azote liquide :Malgré l'inertie chimique de l'azote liquide, les matériaux d'étanchéité doivent rester parfaitement stables à -200 °C, éliminant ainsi les risques de fragilisation, de transitions de phase ou de décomposition.

- Capacité de maintenance des joints d'étanchéité :Les matériaux doivent présenter une déformation plastique modérée (« fluidité à froid ») pour combler les défauts microscopiques des brides et assurer l’étanchéité initiale. Ils doivent conserver une élasticité suffisante pour résister aux fluctuations de pression et aux cycles thermiques.

II. Recommandations principales : Acier inoxydable austénitique et alliages spéciaux

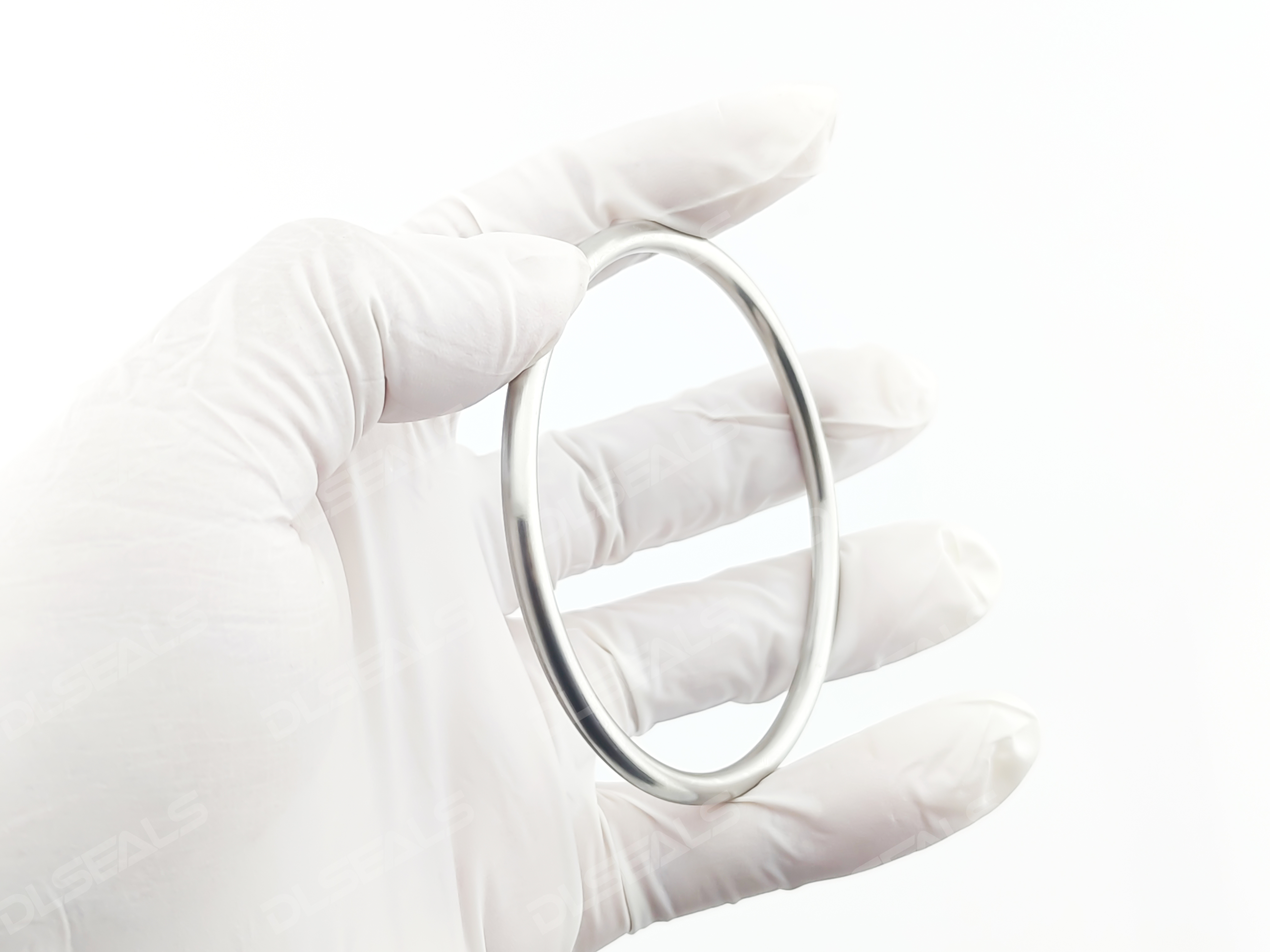

Compte tenu du rapport performance/coût et de la maturité de la chaîne d'approvisionnement, les matériaux suivants sont privilégiés pour les anneaux de 110 × 3,2 mm sous -200 °C/20 MPa :

- Acier inoxydable austénitique amélioré (choix principal) :

- Notes :304L / 316L.La très faible teneur en carbone minimise le risque de précipitation de carbures lors du soudage ou des cycles thermiques, assurant ainsi une robustesse cryogénique.Leur excellente résistance à la fragilisation, leur bonne usinabilité et leur compatibilité avec l'azote liquide en font des aciers de choix. La résistance de l'acier 304L est suffisante à 20 MPa ; il est recommandé d'opter pour l'acier 316L contenant du molybdène en cas de traces d'impuretés corrosives.

- Principaux avantages :Maturité de l'industrie, maîtrise des coûts, résistance cryogénique supérieure (impact Charpy V-notch > 100 J à -196 °C).

- Recommandation de l'État :Fil étiré à froid recuit en solution avec traitement cryogénique et rectification de précision.

- Bronze d'aluminium (alternative critique) :

- Notes :C95400 (CuAl10Fe3) / C95500 (CuAl11Fe6Ni6).

- Principaux avantages :Une robustesse cryogénique inégalée (conserve sa ductilité jusqu'à -269 °C), une résistance/dureté élevée pour résister à l'extrusion/à l'usure, une excellente fluidité à froid pour une conformité optimale de la surface d'étanchéité et une meilleure conductivité thermique que l'acier inoxydable.

- Considérations :Idéal pour les applications à friction dynamique et les démontages fréquents. Faible risque dans l'azote liquide pur, mais évaluer la compatibilité potentielle avec l'oxygène. Coût supérieur à celui de l'acier inoxydable.

- Alliages à base de nickel (sauvegarde haute performance) :

- Notes :Inconel 718 (haute résistance), Hastelloy C-276/C-22 (résistance à la corrosion).

- Avantages :L'Inconel 718 offre une ductilité à -253 °C ainsi qu'une résistance ultra-élevée (> 20 MPa). L'Hastelloy présente d'excellentes propriétés en présence d'impuretés corrosives (par exemple, acides, ions Cl⁻).

- Limitations :Coût élevé et complexité de fabrication ; réservé aux pressions extrêmes/risques de corrosion.

Matériau critique : Données de performance pour l'acier inoxydable 304L à -200 °C

| Propriété | Acier inoxydable austénitique 304L (-200°C) | Importance |

|---|---|---|

| Résistance à la traction (Rm) | ≈ 1500 MPa | Doubles contre RT ; résiste à 20 MPa |

| Ténacité à la rupture (K_IC) | 120-180 MPa·√m | Prévient la fracture fragile |

| CTE (α) | 10,5 × 10⁻⁶/K | Correspondance avec le CTE de la bride |

| Conductivité thermique (λ) | ≈ 9 W/(m·K) | Améliore la distribution thermique |

III. Optimisation structurelle des anneaux de 110 × 3,2 mm

- Analyse du diamètre du fil :Un diamètre de fil de 3,2 mm (contre 110 mm de diamètre intérieur) offre une section suffisante pour résister à une pression de 20 MPa et à la déformation. Des fils plus fins s'écraseraient.

- Modèles de joints préférés :

- Anneau C :Section transversale simple en forme de C. Compression modérée (15 à 25 % du diamètre du fil). Fiable jusqu'à plus de 70 MPa. Coût réduit, idéal pour les joints statiques.

- Bague E :Section transversale en forme de E inversé (double joint d'étanchéité). Meilleure résistance aux cycles thermiques et aux vibrations. Tolérance accrue au désalignement des brides.

- Amélioration de surface :Les surfaces d'étanchéité doivent présenter un fini miroir (Ra ≤ 0,8 µm, idéalement≤0,4 µm). Appliquer une fine couche d'argent (<5 µm) pour améliorer le contact thermique/l'étanchéité cryogénique.

IV. Fabrication, installation et contrôle de la qualité

- Approvisionnement en matériaux :Fil cryogénique certifié traçable (par exemple, ASTM A276/A479). Contrôle P≤0,015 %, S≤0,003 %.

- Fabrication de précision :

- Formage à froid sous contrainte contrôlée + recuit de détente.

- Soudage : TIG à l'argon de haute pureté + contrôle radiographique à 100 % + cryosynthèse.

- Précision dimensionnelle : ±0,02 mm de diamètre, ovalité ≤0,03 mm.

- Finition de surface :Polissage électrolytique/chimique final pour éliminer les microfissures (Ra ≤ 0,4 µm).

- Protocole d'installation :

- Exigences relatives aux brides :Ra ≤ 1,6 µm, parallélisme ≤0,05 mm.

- Précontrainte des boulons : utiliser des tendeurs hydrauliques calibrés. Appliquer une compensation cryogénique à la précharge.Ne jamais serrer à percussion !

- Protocole de refroidissement : Refroidissement par rampe≤5°C/minpour éviter un choc thermique.

V. Conclusion

Pour l'azote liquide à -200 °C/20 MPa,acier inoxydable 304L/316L traité cryogéniquementoffre une robustesse, une résistance et une rentabilité optimales pour les joints Ø110×3,2 mm.Bronze d'aluminium (C95500)excelle dans les scénarios d'usure/d'entretien fréquent, tandis quealliages de nickel (Inconel 718/Hastelloy)Gérer les pressions extrêmes et la corrosion.

La fiabilité ultime repose sur :

- Approvisionnement en matériaux impeccable

- Fabrication de précision (notamment finition de surface)

- Discipline d'installation stricte.

Date de publication : 7 août 2025