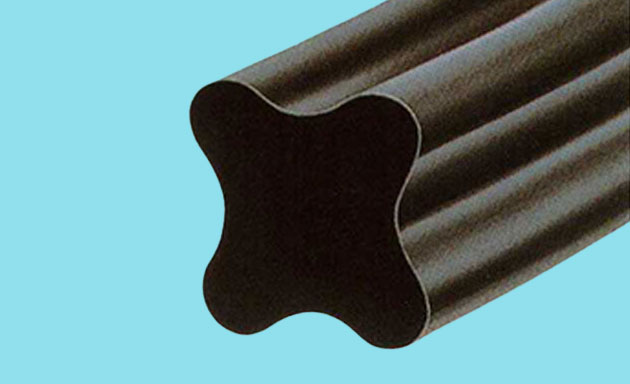

La bague d'étanchéité en étoile (ou bague en X ou bague quadruple) est un élément d'étanchéité haute performance largement utilisé pour les mouvements alternatifs dans les systèmes hydrauliques et pneumatiques modernes. Sa conception unique garantit une étanchéité supérieure dans de nombreuses applications.

1. Analyse de la structure centrale

Le joint torique en étoile tire son nom de sa section transversale. Comme illustré sur la figure 1, cette section présente quatre lèvres d'étanchéité symétriquement réparties, formant ainsi une étoile ou un X distinctif. Contrairement à la simple section circulaire d'un joint torique, ses caractéristiques structurelles comprennent :

- Design à quatre lèvres :Crée quatre lèvres d'étanchéité (haut, bas, gauche, droite) lors de son installation dans une rainure.

- Cavité interne :Une structure de cavité relativement fermée existe au centre de la section transversale.

- Compatibilité avec les rainures :Sa conception est compatible avec les rainures standard pour joints toriques, permettant souvent le remplacement direct de ces derniers.

2. Principaux avantages de la structure en étoile

Cette structure sophistiquée à quatre lèvres offre des améliorations significatives en termes de performances :

- Fiabilité d'étanchéité exceptionnelle :

- Étanchéité redondante :Crée de multiples barrières d'étanchéité ; même si une seule lèvre est endommagée ou qu'une petite fuite se forme, les autres lèvres conservent leur efficacité d'étanchéité.

- Excellente étanchéité à basse pression :Sa section transversale unique assure une distribution plus uniforme des contraintes de contact et facilite l'obtention de la pression de contact initiale nécessaire à l'étanchéité, excellant dans les environnements à basse pression et même sous vide.

- Faible friction et résistance à la torsion supérieures :

- Répartition uniforme des contraintes :Les quatre lèvres répartissent les charges radiales, ce qui réduit la contrainte de contact par unité de surface par rapport aux joints à une seule lèvre ou aux joints toriques. La cavité interne absorbe la compression, empêchant ainsi un écrasement excessif.

- Haute résistance à la torsion :La structure symétrique offre une forte résistance à la torsion dans des conditions dynamiques (par exemple, des charges inégales ou une déviation radiale dans les vérins hydrauliques), réduisant ainsi les risques de défaillance.

- Effet stick-slip réduit :Des caractéristiques de friction plus douces contribuent à atténuer le phénomène de « stick-slip » lors des mouvements à basse vitesse, assurant ainsi un mouvement plus fluide.

- Bonne rétention de la lubrification :

- La cavité interne stocke une petite quantité de lubrifiant, assurant une lubrification continue des lèvres, essentielle à la durée de vie des joints dynamiques.

- Excellente résistance à l'usure :

- La charge est répartie entre plusieurs lèvres, ce qui réduit la pression sur chacune d'elles. Associée à des coefficients de frottement intrinsèquement faibles, l'usure globale est ainsi réduite.

- Bonne résistance à l'extrusion :

- Sa structure compacte et robuste résiste mieux à l'extrusion dans les interstices (rupture par extrusion) que les joints toriques traditionnels, même sous haute pression ou avec des jeux plus importants.

3. Comparaison avec d'autres structures d'étanchéité

Comparaisons clés des performances entre la bague d'étanchéité en étoile et les joints toriques (statiques/dynamiques) et les joints à lèvres (principalement pour l'étanchéité dynamique) couramment utilisés :

Tableau 1 : Joint torique en étoile (joint alternatif) vs. joint torique et joint à lèvre (ex. : joint en U)

| Indicateur de performance | Bague d'étanchéité en étoile (anneau en X) | joint torique | Joint à lèvres typique (par exemple, joint en U, joint en Y) |

|---|---|---|---|

| Principe d'étanchéité | Contact symétrique à quatre lèvres | Joint d'étanchéité à compression radiale | Joint à lèvre simple/double asymétrique |

| résistance au frottement | Faible à moyen(Répartition symétrique de la charge) | Haut(Grande surface de contact) | Faible(Contact ligne/bande) |

| Résistance à la torsion | Excellent(Symétrique) | Pauvre(Sujet à la rupture en spirale) | Modéré(Peut s'inverser/se cisailler) |

| Fiabilité de l'étanchéité | Haut(Barrières multiples, bonne basse pression) | Bon (statique) / Modéré (dynamique) | Haut(Pression de contact élevée) |

| Résistance à l'usure | Excellent(Partage de charge) | Modéré (statique)/Faible (dynamique) | Bien(Stress concentré) |

| Résistance à l'extrusion | Bien | Pauvre | Excellent(Conçu avec un anneau de secours) |

| Plage de pression applicable | Moyen-élevé(Nécessite un anneau de sauvegarde pour VHP) | Faible-Moyen (Dyn)/Élevé (Stat avec BR) | Large(De basse à très haute pression) |

| Vitesse applicable | Moyen-élevé | Faible | Moyen-élevé |

| Besoins en espace | Similaire à un joint torique | le plus petit | Plus grand(Conception des rainures essentielle) |

| Installation | Attention à l'orientation des lèvres(Généralement non directionnel) | Simple | Orientation critique |

| Coût | Modéré à élevé | Le plus bas | Modéré |

Principaux inconvénients :

- Coût supérieur aux joints toriques :Une structure complexe augmente les coûts de fabrication.

- Entretien requis lors de l'installation :Bien qu'ils ne soient pas sensibles à la direction comme les joints à lèvres, il convient d'être prudent afin d'éviter d'endommager les lèvres lors de l'installation sur des bords tranchants (nécessitant des guides).

- VHP nécessite une sauvegarde :Tout comme les joints toriques, des bagues de renfort sont nécessaires pour une résistance optimale à l'extrusion à des pressions très élevées (par exemple, >70 MPa).

4. Matériaux courants et applications typiques

Le choix des matériaux est crucial. Principalement utilisés dans les fluides hydrauliques/pneumatiques, les matériaux courants comprennent :

- Caoutchouc nitrile (NBR) :

- Propriétés :Excellente résistance aux huiles minérales et aux carburants ; bonne résistance à l'usure et robustesse ; rapport qualité-prix avantageux.Température maximale : environ 100 à 120 °C (selon la qualité);Température minimale : environ -30 à -40 °C (selon la qualité); résistance modérée à l'ozone et aux intempéries.

- Applications : Les plus courantsMatériau largement utilisé dans l'hydraulique industrielle (construction, moulage par injection, machines-outils), les systèmes de freinage automobile, les équipements pneumatiques avec huile minérale, fluides HFA/HFB, eau-glycol, carburant – lorsque la température n'est pas critique. >70 % de l'utilisation des joints toriques.

- Caoutchouc nitrile hydrogéné (HNBR) :

- Propriétés : Améliore le NBR : résistance à la chaleur plus élevée (+140–150 °C), résistance à l’ozone/aux produits chimiques ; meilleure résistance et à l’usure ; conserve la résistance à l’huile du NBR ; coût plus élevé que le NBR.

- Applications :Pour les hautes températures, les huiles exigeantes (lubrifiants riches en additifs) ou les besoins de durée de vie prolongée. Par exemple, les joints de moteurs automobiles, les systèmes hydrauliques haute performance et les systèmes d'huile chaude.

- Fluoroélastomère (FKM, Viton®) :

- Propriétés : Excellente résistance à la chaleur (+200–230 °C),résistance chimique supérieure(huiles, carburants, acides minéraux, solvants); excellente qualité de l'ozone et conditions météorologiques;mauvaise tenue aux basses températures (-20 à -30 °C);coût élevé; se dégrade dans l'eau chaude/la vapeur.

- Applications :Environnements à haute température (moteurs, turbines), carburants agressifs, lubrifiants à base d'esters synthétiques (ex. : fluides pour avions), acides/bases (non caustiques), produits chimiques spéciaux. Norme pour les fluides haute température comme les esters de phosphate.

- Caoutchouc polyuréthane (AU/UE) :

- Propriétés : Très haute résistance mécanique,résistance à l'usure exceptionnelle; bonne résistance à l'extrusion ; bonne résistance aux huiles (minérales/carburants) ;faible résistance à l'hydrolyse, notamment par temps chaud et humide ;Température maximale : environ 80 à 110 °C (selon le type).

- Applications :Principalement pourHaute pression, grands jeux, charges à basse fréquence/impact avec des fluides huileux/carburants minéraux.Par exemple, joints de piston de gros cylindres, systèmes d'eau haute pression (à court terme). À utiliser avec précaution dans les solutions eau-glycol en raison du risque d'hydrolyse.

- Éthylène propylène diène monomère (EPDM) :

- Propriétés : Excellente résistanceà l'eau chaude, à la vapeur, aux solutions eau-glycol, aux fluides à base d'esters de phosphate, aux fluides HFC, aux acides/bases dilués ; excellente résistance à l'ozone et aux intempéries ; bonne résistance aux solvants polaires ;faible résistance aux huiles/carburants minéraux;Température maximale : ~150 °C.

- Applications :Eau d'étanchéité, eau glycolée, fluides hydrauliques HFC, esters de phosphate, vapeur, réfrigérants, liquide de frein (DOT) – fluides polaires. Exemples d'utilisation : industrie agroalimentaire, hydraulique marine, équipements industriels spécifiques.

- Mélanges de PTFE :

- Propriétés :Exploite les propriétés du PTFEinertie chimique exceptionnelle, coefficient de frottement extrêmement faible, excellente résistance à la chaleur (>260 °C)Les charges (bronze, fibre de verre, graphite, carbone) améliorent la résistance/conductivité ;Faible élasticité, installation difficile, sujette au fluage à froid.

- Applications : Conditions extrêmes :Températures et pressions extrêmement élevées/basses, produits chimiques agressifs, fluides de haute pureté (semi-conducteurs, chimie), frottement extrêmement faible (pneumatique à grande vitesse). Souvent utilisés comme bagues de renfort pour les joints toriques ; les joints en X en PTFE pur sont rares et coûteux.

Conclusion

La bague d'étanchéité Star Seal Ring, grâce à sa structure symétrique unique à quatre lèvres, offre un excellent compromis entre friction, fiabilité d'étanchéité et résistance à la torsion pour les joints alternatifs. Elle conserve la compacité et la compatibilité avec les gorges des joints toriques, tout en les surpassant nettement en termes de friction, de résistance à la torsion et d'étanchéité à basse pression. Comparée aux joints à lèvres asymétriques plus complexes (joints en U/Y, par exemple), elle excelle en résistance à la torsion sous charges symétriques et en simplicité d'installation. Un large choix de matériaux permet de couvrir des applications allant des environnements industriels standards aux conditions extrêmes. Le choix du matériau doit prendre en compte la compatibilité avec les fluides, la plage de températures, la pression, la vitesse et le coût afin de garantir une étanchéité fiable et durable.

Date de publication : 4 août 2025