Nei sistemi idraulici, nelle apparecchiature supercritiche e negli impianti di generazione di energia, l'anello antiestrusione è un componente chiave che protegge gli elementi di tenuta primari (come O-ring e guarnizioni a labbro) dai cedimenti per estrusione ad alta pressione. Fornendo supporto rigido, riempimento di spazi vuoti e dispersione delle sollecitazioni, aumenta la capacità di sopportare la pressione del sistema di tenuta di 5-10 volte. Questo articolo approfondisce sistematicamente i principi tecnici e le pratiche ingegneristiche degli anelli antiestrusione partendo da quattro dimensioni chiave: meccanica strutturale, innovazione dei materiali, calcolo progettuale e applicazioni industriali.

I. Missione principale: risolvere i guasti delle guarnizioni ad alta pressione

Meccanismi di guasto della guarnizione ad alta pressione:

Quando la pressione del sistema supera la resistenza all'estrusione della guarnizione primaria:

Scorrimento del materiale di tenuta: la gomma/PTFE scorre negli spazi vuoti sotto pressione (ad esempio, l'estrusione dell'O-ring inizia a superare i >5 MPa).

Danni permanenti: il taglio dell'elemento di tenuta crea percorsi di perdita.

Scenari di guasto tipici:

O-ring NBR: estrusione del 30% del volume attraverso uno spazio di 0,1 mm a 15 MPa.

Anello a V in PTFE: la rottura del labbro avviene con uno spazio di 0,05 mm a 10 MPa.

Intervento meccanico mediante anelli antiestrusione:

Supporto rigido: i materiali ad alto modulo (PEEK/metallo) resistono alla deformazione, bloccando il trasferimento della pressione alla guarnizione primaria.

Riempimento degli spazi: la precisione della distanza tra le cavità di tenuta (0,01~0,2 mm) elimina i percorsi di intrusione dei fluidi.

Dispersione delle sollecitazioni: i design angolati convertono i carichi puntuali in carichi distribuiti, riducendo le sollecitazioni da contatto del 50%-70%.

II. Evoluzione dei materiali: dalle plastiche convenzionali ai rinforzi compositi

Metriche di prestazione dei materiali chiave:

PTFE: resistenza alla compressione 25 MPa, intervallo di temperatura da -200°C a 260°C, coefficiente di attrito 0,05~0,10. Adatto per ambienti corrosivi a bassa pressione (<35 MPa).

PTFE caricato: resistenza alla compressione 40~60 MPa, intervallo di temperatura da -200°C a 260°C, coefficiente di attrito 0,08~0,15. Ideale per fluidi con particolato (ad esempio, fango di perforazione).

PEEK: Resistenza alla compressione 120 MPa, intervallo di temperatura da -60°C a 250°C, coefficiente di attrito 0,15~0,25. Applicato in sistemi idraulici ad alta pressione (≤70 MPa).

Lega di rame: resistenza alla compressione 300 MPa, intervallo di temperatura da -200°C a 400°C, coefficiente di attrito 0,10~0,20. Utilizzata in valvole ad altissima pressione (>100 MPa).

Poliimmide (PI): resistenza alla compressione 150 MPa, intervallo di temperatura da -269°C a 350°C, coefficiente di attrito 0,20~0,30. Progettato per ambienti aerospaziali estremi.

Nanocompositi: Resistenza alla compressione ~180 MPa* (PEEK rinforzato con grafene, 15% di riempitivo, aumento della resistenza del 50%), intervallo di temperatura da -50°C a 300°C, coefficiente di attrito ~0,05~0,10 (riduzione del 60%). Qualificato per circuiti primari di reattori nucleari (resistente alle radiazioni).

Funzionalizzazione superficiale:

Strati di lubrificazione solida:

Rivestimento a spruzzo MoS₂ (2~5μm): riduce il coefficiente di attrito a 0,03 per ambienti privi di olio.

Rivestimento DLC (Diamond-Like Carbon): durezza HV 3000, aumenta la durata utile di 10 volte contro l'erosione delle particelle.

Trattamento antiaderente: la modifica con nano-silice (angolo di contatto >150°) impedisce l'adesione della gomma all'anello.

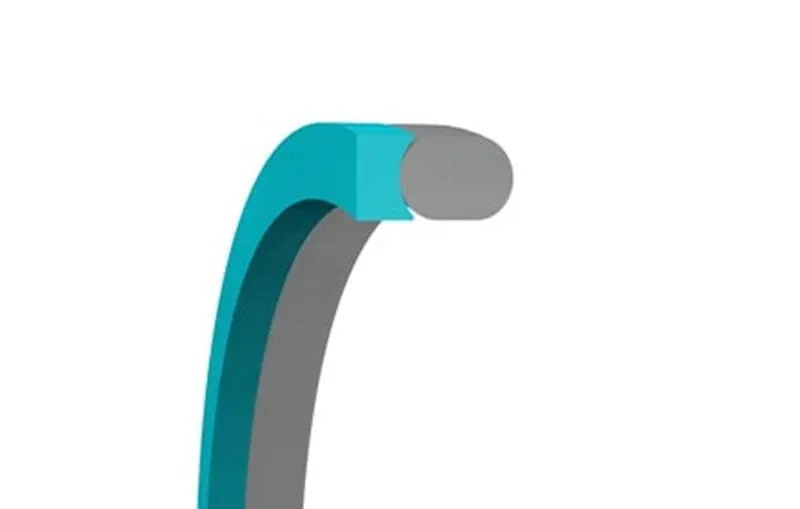

III. Progettazione strutturale: geometria che migliora l'affidabilità della tenuta

Confronto tra i tipi strutturali classici:

Tipo a parete dritta: sezione trasversale rettangolare. Carico di pressione: unidirezionale. Resistenza all'estrusione: moderata (≤40 MPa). Applicazioni: guarnizioni statiche O-ring.

Tipo angolato: Sezione trasversale trapezoidale con facce angolate. Carico di pressione: Bidirezionale. Resistenza all'estrusione: Alta (≤100 MPa). Applicazioni: Guarnizioni alternative per cilindri idraulici.

Tipo a gradini: profilo a sporgenza multistadio. Carico di pressione: multidirezionale. Resistenza all'estrusione: estrema (>150 MPa). Applicazioni: valvole ad altissima pressione.

Tipo segmentato: struttura ad anello diviso. Carico di pressione: moderato-alto (≤80 MPa). Applicazioni: manutenzione di flange di grandi dimensioni senza smontaggio.

IV. Applicazioni industriali e innovazioni prestazionali

Sistemi idraulici ad altissima pressione (macchine edili):

Sfida: pressione continua di 70 MPa, spazio di 0,1 mm, contaminazione da particelle dure.

Soluzione: anello composito in grafene-PEEK (resistenza alla compressione di 180 MPa) abbinato a guarnizione in poliuretano a forma di U + anello angolato.

Risultato: durata utile estesa da 500 a 5000 ore.

Turbine a CO₂ supercritica (apparecchiature elettriche):

Sfida: stato supercritico a 100 MPa / 200°C, elevata permeabilità delle molecole di CO₂.

Soluzione: anello in lega di rame a gradini (rivestito in MoS₂) che supporta la guarnizione a C metallica.

Risultato: Tasso di perdita <1×10⁻⁶ mbar·L/s.

Valvole per carburante per razzi aerospaziali:

Sfida: LOX (-183°C) / LH2 (-253°C), carichi di vibrazione fino a 20 g.

Soluzione: anello in poliimmide segmentato (CTE abbinato al metallo) che supporta un O-ring metallico riempito di elio.

Convalida: superati i test di cicli criogenici NASA-STD-5012.

V. Procedure di installazione e prevenzione dei guasti

Passaggi critici per l'installazione:

Misurazione degli spazi: verificare le dimensioni/tolleranze della cavità 3D utilizzando un calibro ad aria (precisione di ±0,001 mm).

Finitura superficiale: ottenere una rugosità superficiale di montaggio dell'anello Ra≤0,4μm tramite lucidatura con mola diamantata + passivazione elettrolitica.

Montaggio termico: anello di raffreddamento con LN2 (-196°C) e press-fit (interferenza di 0,02 mm).

Monitoraggio delle sollecitazioni: utilizzare estensimetri a lamina con DAQ wireless (ad esempio, sistemi HBM) per rilevare le sollecitazioni di assemblaggio.

Modalità di guasto tipiche e soluzioni:

Frattura dell'anello: Causa: tenacità del materiale insufficiente o carichi d'urto. Soluzione: passare ai compositi PI/PEEK.

Danni da taglio alla guarnizione primaria: Causa: bordo tagliente dell'anello senza smusso (raggio <0,1 mm). Soluzione: aggiungere raggio R0,3 mm + lucidatura.

Usura eccessiva: Causa: accumulo di calore per attrito che porta a grippaggi dovuti a dilatazione termica. Soluzione: aggiungere scanalature di raffreddamento + rivestimento nano-lubrificante.

VI. Frontiere tecnologiche: innovazioni intelligenti e sostenibili

Anelli con funzioni integrate:

Sensori incorporati (ad esempio, piezofilm della serie MS di TE Connectivity) per il monitoraggio della pressione di contatto in tempo reale.

Strutture autoregolanti con SMA (Shape Memory Alloy) per il controllo degli spazi compensati in base alla temperatura.

Innovazioni nella produzione additiva:

Strutture reticolari ottimizzate in termini di topologia (riduzione del peso del 40%, rigidità mantenuta).

Stampa di materiali a gradiente: elevata durezza (ceramica) nella zona di contatto, elevata tenacità (polimero) nella zona di supporto.

Tecnologie circolari verdi:

Polimeri di origine biologica (ad esempio, PEEK derivato dall'olio di ricino – serie Covestro APEC®).

Riciclo mediante depolimerizzazione chimica mediante CO₂ supercritica: tasso di recupero del monomero >95% per anelli in PEEK.

Conclusione: il “guardiano invisibile” della sigillatura ad alta pressione

Il valore dell'anello antiestrusione risiede nella sua capacità di reingegnerizzazione meccanica, trasformando le vulnerabili guarnizioni polimeriche in forti rigide capaci di resistere a centinaia di megapascal.

Data di pubblicazione: 09-06-2025