I. Proprietà dei materiali: il fondamento delle prestazioni eccezionali del PEEK

Il PEEK (polietereterchetone) è un materiale termoplastico semicristallino per ingegneria. La sua struttura molecolare unica gli conferisce eccezionali proprietà complete, rendendolo un materiale ideale per la sostituzione delle piastre metalliche delle valvole:

- Proprietà meccaniche

- Resistenza alla trazione: 90-100 MPa

- Modulo di flessione: 3,8-4,5 GPa

- Resistenza all'impatto: nessuna rottura nei test di impatto con intaglio

- Proprietà termiche

- Temperatura di servizio continuo: 250°C

- Resistenza alla temperatura a breve termine: fino a 300°C

- Temperatura di transizione vetrosa: 143°C

- Stabilità chimica

- Intervallo di resistenza agli acidi e agli alcali: pH 0-14

- Resistenza ai solventi: resistente alla maggior parte dei solventi organici

- Stabilità idrolitica: prestazioni stabili nel vapore ad alta temperatura

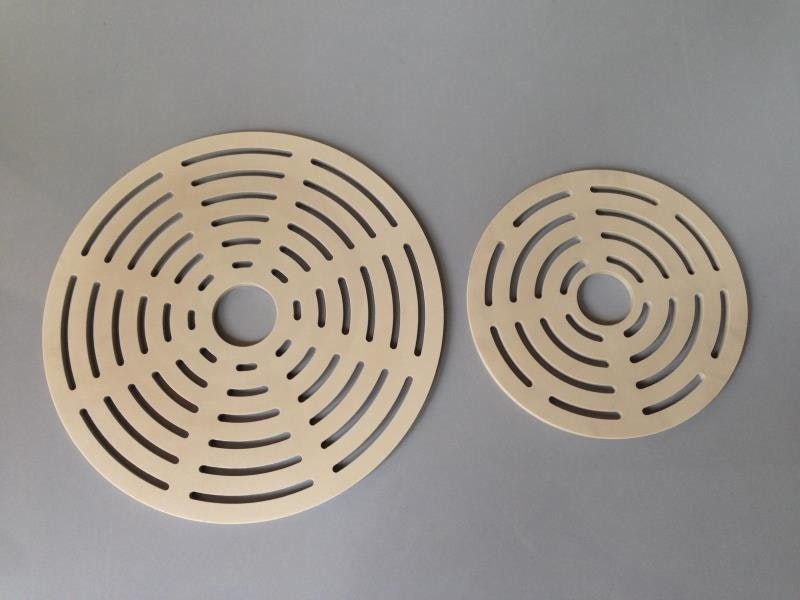

II. Vantaggi tecnici delle piastre valvola in PEEK

- Design leggero

- Densità di soli 1,3 g/cm³, circa l'85% più leggero dell'acciaio inossidabile

- Riduce le forze inerziali, migliora la velocità di risposta della valvola

- Riduce l'usura delle parti mobili, prolunga la durata utile

- Eccezionale resistenza alla fatica

- La durata della fatica è 5-8 volte superiore a quella delle piastre delle valvole metalliche

- Può resistere a oltre 10^7 cicli di apertura-chiusura

- Mantiene prestazioni di tenuta stabili in condizioni pulsanti

- Proprietà autolubrificanti

- Basso coefficiente di attrito (0,1-0,3)

- Può funzionare normalmente in condizioni di lubrificazione senza olio

- Riduce l'usura delle superfici di tenuta, aumenta la durata della tenuta

- Resistenza alla corrosione

- Resiste alla corrosione della maggior parte delle soluzioni acide, alcaline e saline

- Non soffre di cricche da corrosione sotto sforzo in ambienti con cloruri

- Adatto per fluidi corrosivi nell'industria chimica, farmaceutica, ecc.

III. Aree di applicazione chiave

- Industria dei compressori

- Piastre valvole per compressori d'aria oil-free: garantiscono la qualità dell'aria in uscita

- Compressori ad alta pressione: riducono le vibrazioni e il rumore da impatto

- Compressori resistenti alla corrosione: gestiscono gas acidi o corrosivi

- Industria petrolchimica

- Valvole resistenti alla corrosione: gestiscono petrolio greggio acido e fluidi corrosivi

- Valvole ad alta temperatura: funzionamento stabile nei sistemi ad olio caldo

- Piastre valvole pompa dosatrice: garantiscono un controllo preciso del flusso

- Industria farmaceutica e alimentare

- Valvole di grado sanitario: conformi ai requisiti di certificazione FDA

- Sistemi sterili: resistono alla sterilizzazione a vapore

- Sistemi ad alta purezza: non contaminano i supporti, facili da pulire

- Applicazioni speciali

- Attrezzatura per acque profonde: resistente alla corrosione in acqua di mare, leggera

- Aerospaziale: soddisfa i requisiti di leggerezza e affidabilità

- Sistemi energetici a idrogeno: resistenti alla fragilità da idrogeno, buona sicurezza

IV. Punti chiave di progettazione e produzione

- Ottimizzazione della progettazione strutturale

- Utilizzare l'analisi degli elementi finiti (FEA) per ottimizzare la distribuzione delle sollecitazioni

- Progettare un precarico appropriato per evitare sfarfallii

- Considerare gli effetti delle differenze nei coefficienti di dilatazione termica

- Controllo del processo di stampaggio

- Temperatura di stampaggio a iniezione: 360-400°C

- Temperatura dello stampo: 160-180°C

- Ricottura: allevia le tensioni interne, migliora la stabilità dimensionale

- Tecnologia di trattamento superficiale

- Trattamento al plasma per migliorare la bagnabilità della superficie

- Rivestimenti speciali per migliorare ulteriormente la resistenza all'usura

- Lavorazione di precisione per garantire la planarità della superficie di tenuta

V. Guida alla selezione

- Considerazione dei parametri operativi

- Temperatura media: determina il rischio di deformazione termica

- Pressione di esercizio: valuta la resistenza allo scorrimento

- Frequenza del ciclismo: considera la durata della fatica

- Caratteristiche del mezzo: conferma la compatibilità chimica

- Selezione del grado del materiale

- PEEK vergine: per condizioni generali, conveniente

- Rinforzato con fibra di carbonio: maggiore rigidità e resistenza all'usura

- Riempito di grafite: proprietà autolubrificanti migliorate

- Rinforzato con fibra di vetro: equilibrio tra resistenza e costo

VI. Specifiche di installazione e manutenzione

- Precauzioni di installazione

- Assicurarsi che la rugosità della superficie di tenuta della sede della valvola Ra ≤ 0,8 μm

- Controllare la coppia dei bulloni per evitare un serraggio eccessivo

- Controllare i giochi delle parti guida per evitare inceppamenti

- Punti di monitoraggio operativo

- Controllare regolarmente l'usura dello spessore della piastra della valvola

- Monitorare le variazioni del rumore di apertura/chiusura della valvola

- Registrare le ore di funzionamento per prevedere i cicli di manutenzione

- Indicatori di avviso di guasto

- Degrado delle prestazioni di tenuta superiore al 20%

- Usura dello spessore che raggiunge il 10% della dimensione originale

- Crepe visibili o deformazioni permanenti

VII. Tendenze nello sviluppo tecnologico

- Innovazione dei materiali compositi

- Rinforzo nanofiller: migliora le proprietà meccaniche

- Allineamento delle fibre orientate: ottimizzazione dell'anisotropia

- Compositi multifunzionali: conferiscono proprietà conduttive/termiche

- Tecnologie di produzione intelligenti

- Stampa 3D per la produzione integrata di strutture complesse

- Tecnologia gemella digitale per una previsione ottimizzata della durata utile

- Monitoraggio intelligente per la manutenzione predittiva

- Sviluppo sostenibile

- Ricerca e sviluppo sui materiali PEEK di origine biologica

- Innovazioni nelle tecnologie di riciclaggio

- Ridurre l'impronta di carbonio durante tutto il ciclo di vita

Conclusione

Le piastre valvola in PEEK, sfruttando le loro eccellenti proprietà globali, stanno ridefinendo gli standard tecnici nel campo del controllo dei fluidi. Le loro caratteristiche di leggerezza, resistenza alla corrosione e lunga durata offrono ai produttori di apparecchiature soluzioni tecniche superiori. Grazie ai continui progressi nella scienza dei materiali e nei processi produttivi, le piastre valvola in PEEK svolgeranno un ruolo chiave in una più ampia gamma di applicazioni industriali, contribuendo in modo significativo all'ammodernamento industriale, al risparmio energetico e alla riduzione delle emissioni. Nella scelta delle piastre valvola in PEEK, si raccomanda di collaborare strettamente con fornitori professionali per una progettazione e una selezione personalizzate in base a specifici requisiti operativi, al fine di sfruttare appieno i loro vantaggi tecnici.

Data di pubblicazione: 05-11-2025