L'anello di tenuta a stella (X-Ring o Quad-Ring) è un elemento di tenuta ad alte prestazioni ampiamente utilizzato per il moto alternativo nei moderni sistemi idraulici e pneumatici. Il suo design esclusivo offre prestazioni di tenuta superiori in numerose applicazioni.

1. Analisi della struttura del nucleo

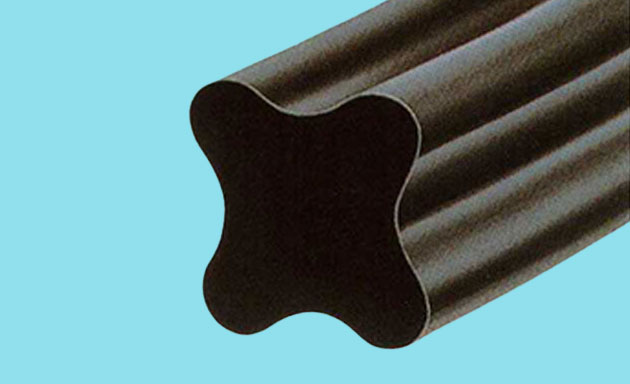

L'O-ring Star Seal deve il suo nome alle caratteristiche della sua sezione trasversale. Come mostrato in Figura 1, la sua sezione trasversale forma quattro labbri di tenuta distribuiti simmetricamente, dando origine a una caratteristica forma a "stella" o a "X". A differenza della semplice sezione circolare di un O-ring, le sue caratteristiche strutturali includono:

- Design a quattro labbri:Crea quattro labbra di tenuta (superiore, inferiore, sinistra, destra) durante l'installazione in una scanalatura.

- Cavità interna:Al centro della sezione trasversale è presente una struttura a cavità relativamente chiusa.

- Compatibilità Groove:Il suo design è compatibile con le scanalature standard degli O-ring, consentendo spesso la sostituzione diretta degli stessi.

2. Vantaggi principali della struttura a stella

Questa sofisticata struttura a quattro labbri garantisce notevoli miglioramenti delle prestazioni:

- Affidabilità di tenuta eccezionale:

- Sigillatura ridondante:Crea più barriere di tenuta; anche se un singolo labbro è danneggiato o si forma una piccola perdita, gli altri labbri mantengono l'efficacia della tenuta.

- Ottima tenuta a bassa pressione:La sezione trasversale unica garantisce una distribuzione più uniforme della sollecitazione di contatto e un più facile raggiungimento della pressione di contatto iniziale necessaria per la sigillatura, eccellendo in ambienti a bassa pressione e persino sotto vuoto.

- Resistenza superiore a bassa frizione e torsione:

- Distribuzione uniforme dello stress:I quattro labbri condividono i carichi radiali, con conseguente riduzione dello stress di contatto unitario rispetto alle guarnizioni a labbro singolo o agli O-ring. La cavità interna assorbe la compressione, prevenendone l'eccessiva compressione.

- Elevata resistenza alla torsione:La struttura simmetrica offre un'elevata resistenza alla torsione in condizioni dinamiche (ad esempio, carichi irregolari o flessione radiale nei cilindri idraulici), riducendo i rischi di guasto.

- Effetto stick-slip ridotto:Le caratteristiche di attrito più fluide contribuiscono ad attenuare il fenomeno dello "stick-slip" durante i movimenti a bassa velocità, garantendo un movimento più fluido.

- Buona ritenzione della lubrificazione:

- La cavità interna contiene una piccola quantità di lubrificante, garantendo una lubrificazione continua alle labbra, fondamentale per la durata delle guarnizioni dinamiche.

- Eccellente resistenza all'usura:

- Il carico è ripartito su più labbri, riducendo la pressione su ciascuno di essi. Grazie ai bassi coefficienti di attrito, i tassi di usura complessivi risultano inferiori.

- Buona resistenza all'estrusione:

- La struttura compatta e robusta resiste meglio all'estrusione negli spazi vuoti (guasto dell'estrusione) rispetto agli O-ring tradizionali, anche in condizioni di alta pressione o con accoppiamenti con gioco maggiore.

3. Confronto con altre strutture di tenuta

Confronti delle prestazioni chiave tra l'anello Star Seal e gli O-ring (statici/dinamici) e le guarnizioni a labbro (principali per la tenuta dinamica) comunemente utilizzati:

Tabella 1: Anello di tenuta a stella (guarnizione alternativa) rispetto a O-ring e guarnizione a labbro (ad esempio, U-Cup)

| Indicatore di prestazione | Anello di tenuta a stella (anello X) | O-ring | Guarnizione a labbro tipica (ad esempio, U-Cup, Y-Ring) |

|---|---|---|---|

| Principio di tenuta | Contatto simmetrico a quattro labbri | Guarnizione frontale a compressione radiale | Guarnizione a labbro singolo/doppio asimmetrica |

| Resistenza all'attrito | Da basso a medio(Condivisione simmetrica del carico) | Alto(Ampia area di contatto) | Basso(Contatto linea/banda) |

| Resistenza alla torsione | Eccellente(Simmetrico) | Povero(Soggetto a guasti a spirale) | Moderare(Può invertire/tagliare) |

| Affidabilità della tenuta | Alto(Multi-barriera, buona bassa pressione) | Buono (statico)/Moderato (dinamico) | Alto(Alta pressione di contatto) |

| Resistenza all'usura | Eccellente(Condivisione del carico) | Moderato (statico)/Scarso (dinamico) | Bene(Stress concentrato) |

| Resistenza all'estrusione | Bene | Povero | Eccellente(Progettato con anello di backup) |

| Intervallo di pressione applicabile | Medio-Alto(Richiede un anello di backup per VHP) | Basso-Medio (Dyn)/Alto (Stat con BR) | Ampio(Pressione da bassa a molto alta) |

| Velocità applicabile | Medio-Alto | Basso | Medio-Alto |

| Requisiti di spazio | Simile all'O-ring | Il più piccolo | Più grande(La progettazione della scanalatura è fondamentale) |

| Installazione | Cura con orientamento delle labbra(Di solito non direzionale) | Semplice | Orientamento critico |

| Costo | Da moderato ad alto | Il più basso | Moderare |

Svantaggi principali:

- Costo più elevato rispetto agli O-ring: Una struttura complessa aumenta i costi di produzione.

- Manutenzione richiesta per l'installazione:Sebbene non siano sensibili alla direzione come le guarnizioni a labbro, è necessario prestare attenzione per evitare danni alle labbre durante l'installazione su bordi taglienti (che richiedono guide).

- VHP richiede backup:Come gli O-ring, gli anelli di supporto sono necessari per una resistenza ottimale all'estrusione a pressioni molto elevate (ad esempio, >70 MPa).

4. Materiali comuni e applicazioni tipiche

La scelta del materiale è fondamentale. Utilizzati principalmente nei fluidi idraulici/pneumatici, i materiali più comuni includono:

- Gomma nitrilica (NBR):

- Proprietà: Eccellente resistenza all'olio minerale, al carburante; buona resistenza all'usura e robustezza; conveniente; Temperatura massima: ~100–120°C (a seconda del grado); Temperatura minima: da ~-30 a -40°C (a seconda del grado); moderata resistenza all'ozono/alle intemperie.

- Applicazioni: Più comune materiale. Ampiamente utilizzato nell'idraulica industriale (edilizia, stampaggio a iniezione, macchine utensili), nei sistemi frenanti per autoveicoli, nelle apparecchiature pneumatiche con olio minerale, fluidi HFA/HFB, acqua-glicole, carburante, dove la temperatura non è critica. >70% dell'utilizzo dell'X-ring.

- Gomma nitrilica idrogenata (HNBR):

- Proprietà:Migliora l'NBR: maggiore resistenza al calore (+140–150°C), resistenza all'ozono/agli agenti chimici; migliore resistenza e usura; mantiene la resistenza all'olio NBR; costo più elevato rispetto all'NBR.

- Applicazioni:Per temperature più elevate, oli esigenti (lubrificanti ricchi di additivi) o esigenze di maggiore durata. Ad esempio, guarnizioni per motori automobilistici, sistemi idraulici ad alte prestazioni, sistemi ad olio caldo.

- Fluoroelastomero (FKM, Viton®):

- Proprietà: Ottima resistenza al calore (+200–230°C), resistenza chimica superiore(oli, carburanti, acidi minerali, solventi); eccellente resistenza all'ozono/alle intemperie;scarsa resistenza alle basse temperature (da -20 a -30°C); costo elevato; si degrada in acqua calda/vapore.

- Applicazioni:Ambienti ad alta temperatura (motori, turbine), carburanti aggressivi, lubrificanti sintetici a base di esteri (ad esempio, fluidi per aeromobili), acidi/basi (non caustici), sostanze chimiche speciali. Standard per fluidi ad alta temperatura come gli esteri fosfatici.

- Gomma poliuretanica (AU/UE):

- Proprietà: Resistenza meccanica molto elevata, eccezionale resistenza all'usura; buona resistenza all'estrusione; buona resistenza all'olio (minerale/carburante);scarsa resistenza all'idrolisi, soprattutto in condizioni calde/umide;Temperatura massima: ~80–110°C (dipendente dal tipo).

- Applicazioni:Principalmente per alta pressione, grandi fessure, carichi a bassa frequenza/impatto con olio minerale/carburante.Ad esempio, guarnizioni di pistoni di cilindri di grandi dimensioni, sistemi idrici ad alta pressione (a breve termine). Usare con cautela in acqua-glicole a causa dell'idrolisi.

- Monomero di etilene propilene diene (EPDM):

- Proprietà: Ottima resistenza ad acqua calda, vapore, acqua-glicole, fluidi a base di esteri fosforici, fluidi HFC, acidi/basi diluiti; eccellente resistenza all'ozono/agenti atmosferici; buona resistenza ai solventi polari; scarsa resistenza agli oli minerali/carburanti; Temperatura massima: ~150°C.

- Applicazioni: Acqua di tenuta, acqua-glicole, fluidi idraulici HFC, esteri fosforici, vapore, refrigeranti, liquido freni (DOT) – fluidi polari. Ad esempio, industria alimentare, idraulica navale, apparecchiature industriali specifiche.

- Miscele di PTFE:

- Proprietà: Sfrutta il PTFE eccellente inerzia chimica, attrito estremamente basso, eccellente resistenza al calore (>260°C)I riempitivi (bronzo, fibra di vetro, grafite, carbonio) aumentano la resistenza/conduttività;scarsa elasticità, installazione difficile, soggetto a scorrimento a freddo.

- Applicazioni: Condizioni estreme:Temperature/pressioni molto elevate/basse, agenti chimici aggressivi, fluidi ad elevata purezza (semiconduttori, prodotti chimici), bassissimo attrito (pneumatica ad alta velocità). Spesso utilizzati come anelli di supporto per O-ring; gli X-ring in PTFE puro sono rari/costosi.

Conclusione

L'esclusiva struttura simmetrica a quattro labbri dell'O-ring Star Seal Ring garantisce un eccellente equilibrio tra attrito, affidabilità di tenuta e resistenza alla torsione nelle tenute alternative. Mantiene la compattezza e la compatibilità delle scanalature dell'O-ring, superandolo significativamente in termini di attrito, resistenza alla torsione e tenuta a bassa pressione. Rispetto alle guarnizioni a labbro asimmetriche più complesse (ad esempio, anelli a U/Y), eccelle nella resistenza alla torsione sotto carichi simmetrici e nella semplicità di installazione. Le diverse opzioni di materiali coprono applicazioni che spaziano dall'industria standard alle condizioni estreme. La selezione richiede di considerare la compatibilità con i fluidi, l'intervallo di temperatura, la pressione, la velocità e i costi per garantire una tenuta affidabile a lungo termine.

Data di pubblicazione: 04-08-2025