В гидравлических системах, сверхкритическом оборудовании и энергетических установках антиэкструзионное кольцо является ключевым компонентом, защищающим основные уплотнительные элементы (такие как уплотнительные кольца и манжетные уплотнения) от разрушения под действием высокого давления. Обеспечивая жёсткую опору, заполнение зазоров и распределение напряжений, оно увеличивает несущую способность уплотнительной системы в 5–10 раз. В данной статье систематически рассматриваются технические принципы и инженерные практики создания антиэкструзионных колец с точки зрения четырёх ключевых аспектов: строительной механики, инновационных материалов, расчёта конструкции и промышленного применения.

I. Основная задача: решение проблемы отказа уплотнений высокого давления

Механизмы разрушения уплотнений высокого давления:

Когда давление в системе превышает сопротивление выдавливанию первичного уплотнения:

Ползучесть материала уплотнения: резина/ПТФЭ затекает в зазоры под давлением (например, выдавливание уплотнительного кольца начинается при давлении выше 5 МПа).

Постоянное повреждение: сдвиг уплотнительного элемента создает пути утечек.

Типичные сценарии отказа:

Уплотнительное кольцо NBR: экструзия 30% объема через зазор 0,1 мм при 15 МПа.

V-образное кольцо из ПТФЭ: разрыв кромки происходит при зазоре 0,05 мм при 10 МПа.

Механическое вмешательство с помощью антиэкструзионных колец:

Жесткая опора: высокомодульные материалы (ПЭЭК/металл) противостоят деформации, блокируя передачу давления на первичное уплотнение.

Заполнение зазоров: точное соответствие зазоров полости уплотнения (0,01–0,2 мм) исключает пути проникновения среды.

Рассеивание напряжений: угловые конструкции преобразуют точечные нагрузки в распределенные, снижая контактное напряжение на 50–70 %.

II. Эволюция материалов: от традиционных пластиков к композитным армирующим материалам

Показатели эффективности ключевых материалов:

ПТФЭ: прочность на сжатие 25 МПа, диапазон температур от -200°C до 260°C, коэффициент трения 0,05–0,10. Подходит для коррозионных сред низкого давления (<35 МПа).

Наполненный ПТФЭ: прочность на сжатие 40–60 МПа, диапазон рабочих температур от -200 до 260 °C, коэффициент трения 0,08–0,15. Идеально подходит для сред с твердыми частицами (например, бурового раствора).

ПЭЭК: прочность на сжатие 120 МПа, диапазон рабочих температур от -60°C до 250°C, коэффициент трения 0,15–0,25. Применяется в гидравлических системах высокого давления (≤70 МПа).

Медный сплав: прочность на сжатие 300 МПа, диапазон температур от -200°C до 400°C, коэффициент трения 0,10–0,20. Используется в клапанах сверхвысокого давления (>100 МПа).

Полиимид (ПИ): прочность на сжатие 150 МПа, диапазон температур от -269°C до 350°C, коэффициент трения 0,20–0,30. Разработан для экстремальных условий эксплуатации в аэрокосмической отрасли.

Нанокомпозиты: прочность на сжатие ~180 МПа* (ПЭЭК, армированный графеном, 15% наполнителя, увеличение прочности на 50%), диапазон рабочих температур от -50°C до 300°C, коэффициент трения ~0,05~0,10 (снижение на 60%). Пригодны для использования в первичных контурах ядерных реакторов (радиационностойкие).

Функционализация поверхности:

Твердые смазочные слои:

Напыленное покрытие MoS₂ (2~5 мкм): снижает коэффициент трения до 0,03 для сред без содержания масла.

Покрытие DLC (алмазоподобный углерод): твердость HV 3000, увеличивает срок службы в 10 раз против эрозии частиц.

Обработка против прилипания: модификация нано-кремния (угол контакта >150°) предотвращает прилипание резины к кольцу.

III. Конструкция: геометрия, повышающая надежность уплотнения

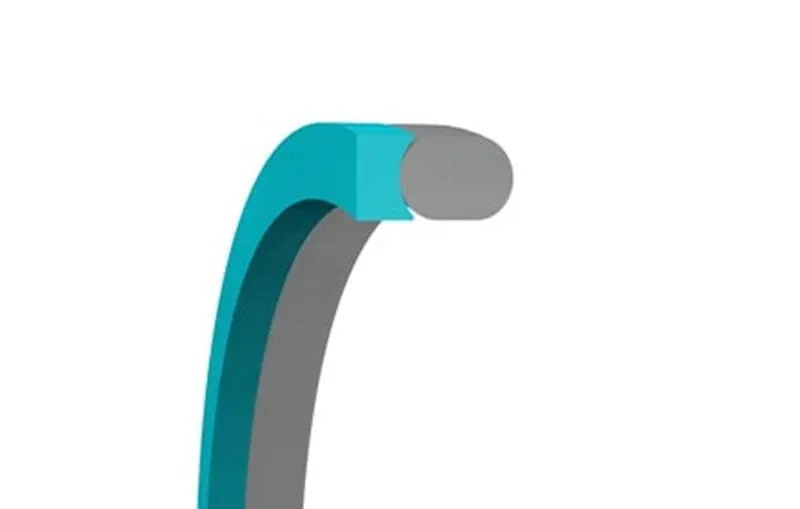

Сравнение классических структурных типов:

Тип с прямыми стенками: прямоугольное поперечное сечение. Нагрузка давлением: однонаправленная. Сопротивление выдавливанию: умеренное (≤40 МПа). Применение: статические кольцевые уплотнения.

Угловой тип: трапециевидное поперечное сечение с наклонными гранями. Нагрузка давлением: двунаправленная. Сопротивление выдавливанию: высокое (≤100 МПа). Применение: уплотнения возвратно-поступательных гидроцилиндров.

Ступенчатый тип: Многоступенчатый профиль выступа. Нагрузка давлением: Разнонаправленная. Сопротивление выдавливанию: Экстремальное (>150 МПа). Применение: Клапаны сверхвысокого давления.

Сегментный тип: конструкция с разъёмным кольцом. Нагрузка давлением: умеренно-высокая (≤80 МПа). Применение: техническое обслуживание больших фланцев без разборки.

IV. Отраслевые приложения и достижения в области производительности

Гидравлические системы сверхвысокого давления (строительная техника):

Задача: постоянное давление 70 МПа, зазор 0,1 мм, загрязнение твердыми частицами.

Решение: Композитное кольцо из графена-ПЭЭК (прочность на сжатие 180 МПа) в паре с U-образным полиуретановым уплотнением + угловое кольцо.

Результат: Срок службы увеличен с 500 до 5000 часов.

Турбины сверхкритического давления CO₂ (энергетическое оборудование):

Задача: сверхкритическое состояние 100 МПа / 200°C, высокая проницаемость молекул CO₂.

Решение: ступенчатое кольцо из медного сплава (с покрытием MoS₂), поддерживающее металлическое С-образное уплотнение.

Результат: Скорость утечки <1×10⁻⁶ мбар·л/с.

Клапаны топливных ракет для аэрокосмических аппаратов:

Задача: LOX (-183°C) / LH2 (-253°C), вибрационные нагрузки до 20g.

Решение: сегментированное полиимидное кольцо (КТР соответствует металлу), поддерживающее металлическое уплотнительное кольцо, заполненное гелием.

Проверка: Пройдены криогенные циклические испытания NASA-STD-5012.

V. Процедуры установки и предотвращение отказов

Важные этапы установки:

Измерение зазоров: проверка размеров/допусков трехмерной полости с помощью воздушного измерения (точность ±0,001 мм).

Обработка поверхности: достижение шероховатости поверхности крепления кольца Ra≤0,4мкм с помощью полировки алмазным кругом + электролитической пассивации.

Тепловая сборка: Охладите кольцо с помощью жидкого азота (-196 °C) и запрессуйте (натяг 0,02 мм).

Мониторинг напряжений: используйте фольговые тензодатчики с беспроводным сбором данных (например, системы HBM) для обнаружения напряжений при сборке.

Типичные виды отказов и решения:

Кольцевой перелом: Причина: Недостаточная прочность материала или ударные нагрузки. Решение: Переход на композиты PI/PEEK.

Повреждение первичного уплотнения от сдвига: Причина: Острая кромка кольца без фаски (радиус <0,1 мм). Решение: Добавить радиус R0,3 мм + полировка.

Чрезмерный износ: Причина: Накопление тепла от трения, приводящее к заклиниванию из-за теплового расширения. Решение: Добавление охлаждающих канавок и нанопокрытия.

6. Границы технологий: интеллектуальные и устойчивые инновации

Кольца с интегрированными функциями:

Встроенные датчики (например, пьезопленочные датчики серии TE Connectivity MS) для контроля контактного давления в реальном времени.

Саморегулирующиеся структуры с SMA (сплав с эффектом памяти формы) для температурно-компенсированного регулирования зазоров.

Прорывы в аддитивном производстве:

Топологически оптимизированные решетчатые структуры (снижение веса на 40%, сохранение жесткости).

Печать градиентным материалом: высокая твердость (керамика) в зоне контакта, высокая прочность (полимер) в зоне опоры.

Зелёные циклические технологии:

Полимеры на биооснове (например, PEEK, полученный из касторового масла – серия Covestro APEC®).

Химическая деполимеризация с использованием сверхкритического CO₂: степень восстановления мономера >95% для колец ПЭЭК.

Заключение: «Невидимый страж» герметизации под высоким давлением

Ценность антиэкструзионного кольца заключается в его способности к механической реконструкции — преобразованию уязвимых полимерных уплотнений в жесткие крепости, способные выдерживать сотни мегапаскалей.

Время публикации: 09 июня 2025 г.