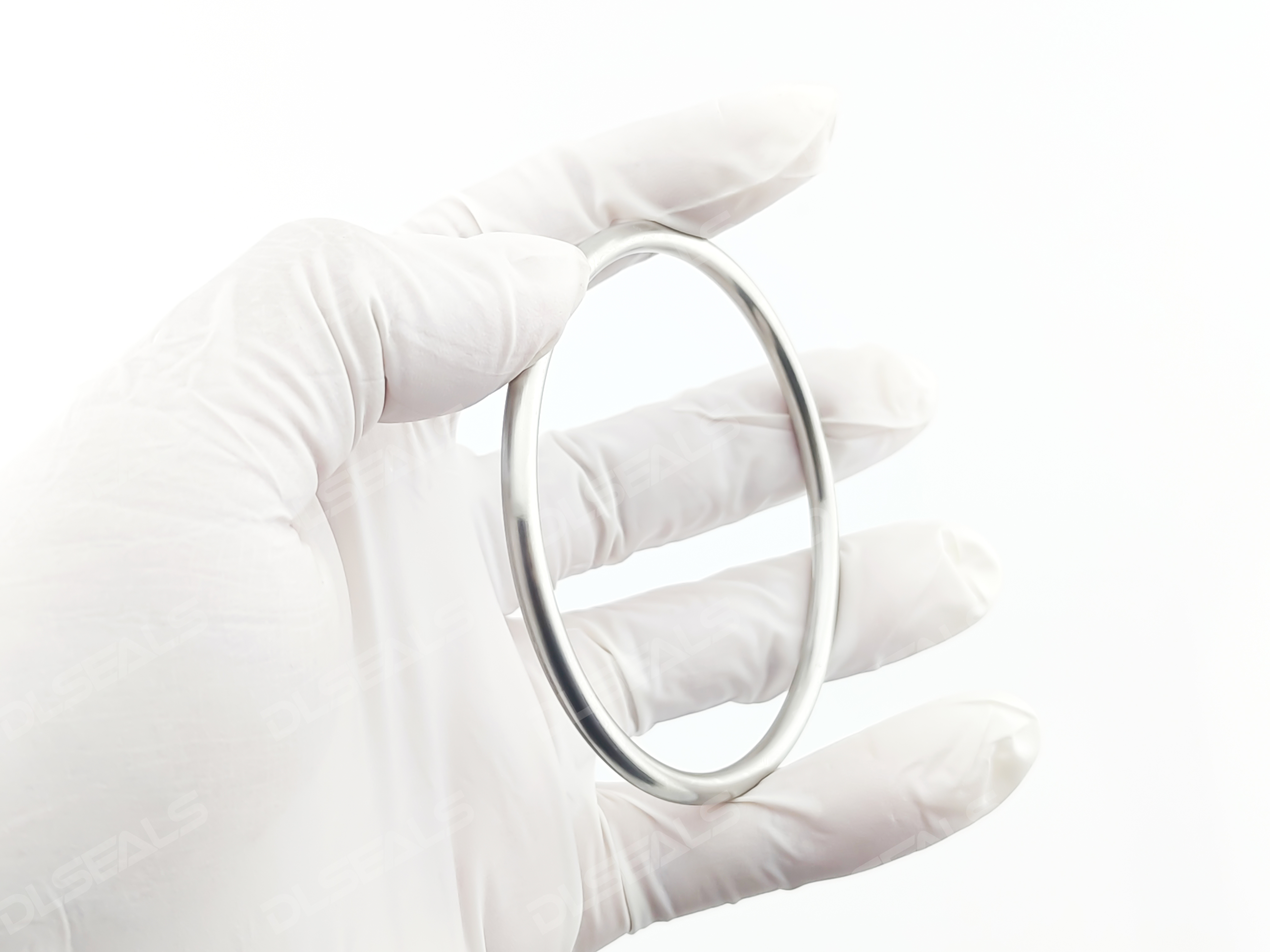

В суровых условиях, подверженных как криогенным температурам, так и сверхвысокому давлению, где среда — жидкий азот (температура кипения: -196 °C), рабочая температура опускается до -200 °C, а давление достигает 20 МПа (~200 атм), отказ любого уплотнительного элемента может привести к катастрофическим последствиям. Для металлических уплотнительных колец с внутренним диаметром 110 мм и диаметром проволоки 3,2 мм критически важным становится научный выбор материалов и конструкции.

I. Основные проблемы в экстремальных условиях

- Ловушка низкотемпературной хрупкости:При -200 °C прочность большинства материалов резко падает, а хрупкость резко возрастает. Уплотнительные кольца рискуют получить серьёзный разрыв из-за концентрации напряжений или незначительного удара.

- Угроза деформации под высоким давлением:Давление 20 МПа требует сверхвысокого предела текучести и жесткости против деформации для предотвращения разрушения, вызванного чрезмерным сжатием, выдавливанием (из зазоров фланцев) или структурной нестабильностью.

- Риск несоответствия теплового сжатия:Различия в коэффициентах теплового расширения (КТР) между материалами уплотнительных колец (например, нержавеющей сталью) и материалами фланцев могут привести к потере контакта уплотнения, утечке давления или локальной перегрузке по напряжению.

- Совместимость с жидким азотом:Несмотря на химическую инертность жидкого азота, уплотнительные материалы должны оставаться полностью стабильными при температуре -200 °C, исключая риски охрупчивания, фазовых переходов или разложения.

- Возможность обслуживания герметизации:Материалы должны обладать умеренной пластичностью («хладотекучестью») для заполнения микроскопических дефектов фланцев и достижения первоначальной герметизации. Они должны сохранять достаточную упругую деформацию, чтобы выдерживать колебания давления или температурные циклы.

II. Основные рекомендации: аустенитная нержавеющая сталь и специальные сплавы

Учитывая баланс производительности, экономическую эффективность и зрелость цепочки поставок, для колец размером 110×3,2 мм при температурах -200 °C/20 МПа приоритет отдается следующим материалам:

- Улучшенная аустенитная нержавеющая сталь (основной выбор):

- Оценки:304L / 316L.Сверхнизкое содержание углерода сводит к минимуму риск выделения карбидов во время сварки или термоциклирования, обеспечивая криогенную вязкость.Отличная стойкость к хрупкости, хорошая обрабатываемость и совместимость с жидким азотом делают их оптимальными. Прочность стали 304L достаточна при 20 МПа; при наличии следов коррозионных примесей замените ее на сталь 316L, содержащую Mo.

- Основные преимущества:Зрелость отрасли, контроль затрат, превосходная криогенная вязкость (ударная вязкость по Шарпи с V-образным надрезом >100 Дж при -196 °C).

- Рекомендация штата:Холоднотянутая проволока, отожженная в растворе, с криогенной обработкой и прецизионной шлифовкой.

- Алюминиевая бронза (критическая альтернатива):

- Оценки: C95400 (CuAl10Fe3) / C95500 (CuAl11Fe6Ni6).

- Основные преимущества:Непревзойденная криогенная вязкость (сохраняет пластичность до -269 °C), высокая прочность/твердость, препятствующая выдавливанию/износу, отличная текучесть на холоде для соответствия уплотнительной поверхности и лучшая теплопроводность, чем у нержавеющей стали.

- Соображения:Идеально подходит для динамического трения/частой разборки. Низкий риск в чистом жидком азоте, но необходимо оценить потенциальную совместимость с кислородом. Стоимость выше, чем у нержавеющей стали.

- Сплавы на основе никеля (высокопроизводительные резервные):

- Оценки:Инконель 718 (высокая прочность), Хастеллой C-276/C-22 (коррозионная стойкость).

- Преимущества:Инконель 718 обладает пластичностью при -253 °C и сверхвысокой прочностью (>20 МПа). Хастеллой отлично противостоит коррозионным примесям (например, кислотам, ионам Cl⁻).

- Ограничения:Высокая стоимость и сложность производства; применяется в случаях экстремальных давлений/коррозии.

Критический материал: эксплуатационные характеристики стали 304L при -200 °C

| Свойство | Аустенитная нержавеющая сталь 304L (-200°C) | Значение |

|---|---|---|

| Прочность на растяжение (Rm) | ≈ 1500 МПа | Вдвое больше, чем RT; выдерживает 20 МПа |

| Вязкость разрушения (K_IC) | 120-180 МПа·√м | Предотвращает хрупкое разрушение |

| КТР (α) | 10,5 ×10⁻⁶/К | Соответствует КТР фланца |

| Теплопроводность (λ) | ≈ 9 Вт/(м·К) | Улучшает распределение тепла |

III. Оптимизация конструкции колец размером 110×3,2 мм

- Анализ диаметра проволоки:Диаметр проволоки 3,2 мм (в отличие от внутреннего диаметра 110 мм) обеспечивает достаточное поперечное сечение, чтобы выдерживать давление и деформацию 20 МПа. Более тонкие проволоки разрушились бы.

- Предпочтительные конструкции уплотнений:

- С-образное кольцо:Простое С-образное поперечное сечение. Умеренное сжатие (15–25% диаметра проволоки). Надёжность до 70 МПа и выше. Низкая стоимость, идеально подходит для статических уплотнений.

- E-кольцо:Перевернутое Е-образное поперечное сечение (двойные линии уплотнения). Повышенная устойчивость к циклическим перепадам температур/вибрации. Более высокая устойчивость к несоосности фланцев.

- Улучшение поверхности:Поверхности уплотнений должны иметь зеркальную поверхность (Ra ≤ 0,8 мкм, в идеале≤0,4 мкм). Нанесите тонкое серебряное покрытие (<5 мкм) для улучшения термического контакта/криогенной герметизации.

IV. Производство, монтаж и контроль качества

- Источники материалов:Прослеживаемая криогенная сертифицированная проволока (например, ASTM A276/A479). Контрольный P≤0,015%, S≤0,003%.

- Точное производство:

- Холодная штамповка с контролируемым напряжением + отжиг для снятия напряжений.

- Сварка: высокочистый аргон TIG + 100% рентгенотелевизионный контроль + криоциклирование.

- Точность размеров: диаметр ±0,02 мм, овальность ≤0,03 мм.

- Отделка поверхности: Окончательная электролитическая/химическая полировка для удаления микротрещин (Ra ≤0,4мкм).

- Протокол установки:

- Требования к фланцам:Ra ≤1,6 мкм, параллельность ≤0,05мм.

- Предварительное натяжение болтов: используйте калиброванные гидравлические натяжители. Применяйте криогенную компенсацию предварительного натяжения.Никогда не затягивайте с ударом!

- Протокол охлаждения: Охлаждение рампы≤5°C/минчтобы избежать теплового удара.

V. Заключение

Для жидкого азота при -200°C/20МПа, криообработанная нержавеющая сталь 304L/316LОбеспечивает оптимальную прочность, надежность и экономичность для уплотнений размером Ø110×3,2 мм.Алюминиевая бронза (C95500)превосходно справляется с износом/частым обслуживанием, в то время как никелевые сплавы (Инконель 718/Хастеллой)решение проблем экстремального давления/коррозии.

Максимальная надежность зависит от:

- Безупречный подбор материалов

- Точное изготовление (особенно обработка поверхности)

- Строгая дисциплина монтажа.

Время публикации: 07 августа 2025 г.