Hidrolik sistemlerde, süperkritik ekipmanlarda ve enerji üretim tesislerinde, Anti-Ekstrüzyon Halkası, birincil sızdırmazlık elemanlarını (O-ringler ve dudak contaları gibi) yüksek basınç altında ekstrüzyon hatasına karşı koruyan önemli bir bileşendir. Rijit destek, boşluk doldurma ve gerilim dağılımı sağlayarak sızdırmazlık sisteminin basınç taşıma kapasitesini 5-10 kat artırır. Bu makale, anti-ekstrüzyon halkalarının teknik prensiplerini ve mühendislik uygulamalarını dört temel boyutta sistematik olarak ele almaktadır: yapısal mekanik, malzeme inovasyonu, tasarım hesaplaması ve endüstriyel uygulamalar.

I. Temel Misyon: Yüksek Basınçlı Conta Arızasını Çözmek

Yüksek Basınçlı Conta Arıza Mekanizmaları:

Sistem basıncı birincil contanın ekstrüzyon direncini aştığında:

Conta Malzemesinin Sürünmesi: Kauçuk/PTFE basınç altında boşluklara akar (örneğin, O-ring ekstrüzyonu >5 MPa'nın üzerinde başlar).

Kalıcı Hasar: Conta elemanının kesilmesi sızıntı yolları oluşturur.

Tipik Arıza Senaryoları:

NBR O-Ring: 15 MPa'da 0,1 mm'lik bir boşluktan %30 hacim ekstrüzyonu.

PTFE V-Ring: 10 MPa basınçta 0,05mm boşlukla dudak yırtılması meydana gelir.

Anti-Ekstrüzyon Halkaları ile Mekanik Müdahale:

Sert Destek: Yüksek modüllü malzemeler (PEEK/metal) deformasyona karşı direnç göstererek birincil contaya basınç transferini engeller.

Boşluk Doldurma: Conta boşluğu boşluğunun hassas bir şekilde eşleştirilmesi (0,01~0,2 mm), ortam giriş yollarını ortadan kaldırır.

Gerilim Dağılımı: Açısal tasarımlar, nokta yüklerini dağıtılmış yüklere dönüştürerek temas gerilimini %50-70 oranında azaltır.

II. Malzeme Evrimi: Geleneksel Plastiklerden Kompozit Takviyelere

Ana Malzemelerin Performans Ölçütleri:

PTFE: Basınç dayanımı 25 MPa, sıcaklık aralığı -200°C ila 260°C, sürtünme katsayısı 0,05~0,10. Düşük basınçlı aşındırıcı ortamlar (<35 MPa) için uygundur.

Dolgulu PTFE: Basınç dayanımı 40~60 MPa, sıcaklık aralığı -200°C ila 260°C, sürtünme katsayısı 0,08~0,15. Partikül madde içeren ortamlar (örneğin sondaj çamuru) için idealdir.

PEEK: Basınç dayanımı 120 MPa, sıcaklık aralığı -60°C ila 250°C, sürtünme katsayısı 0,15~0,25. Yüksek basınçlı hidrolik sistemlerde (≤70 MPa) uygulanır.

Bakır Alaşımı: Basınç dayanımı 300 MPa, sıcaklık aralığı -200°C ila 400°C, sürtünme katsayısı 0,10~0,20. Ultra yüksek basınç valflerinde (>100 MPa) kullanılır.

Poliimid (PI): Basınç dayanımı 150 MPa, sıcaklık aralığı -269°C ila 350°C, sürtünme katsayısı 0,20~0,30. Aşırı havacılık ortamları için tasarlanmıştır.

Nanokompozitler: Basınç dayanımı ~180 MPa* (Grafen takviyeli PEEK, %15 dolgu, %50 dayanım artışı), sıcaklık aralığı -50°C ila 300°C, sürtünme katsayısı ~0,05~0,10 (%60 azalma). Nükleer reaktör birincil döngüleri için uygundur (radyasyona dayanıklı).

Yüzey Fonksiyonelleştirmesi:

Katı Yağlama Katmanları:

MoS₂ Püskürtme Kaplama (2~5μm): Yağsız ortamlarda sürtünme katsayısını 0,03'e düşürür.

DLC (Elmas Benzeri Karbon) Kaplama: Sertlik HV 3000, partikül erozyonuna karşı servis ömrünü 10 kat artırır.

Yapışmazlık İşlemi: Nano-silika modifikasyonu (temas açısı >150°) kauçuğun halkaya yapışmasını önler.

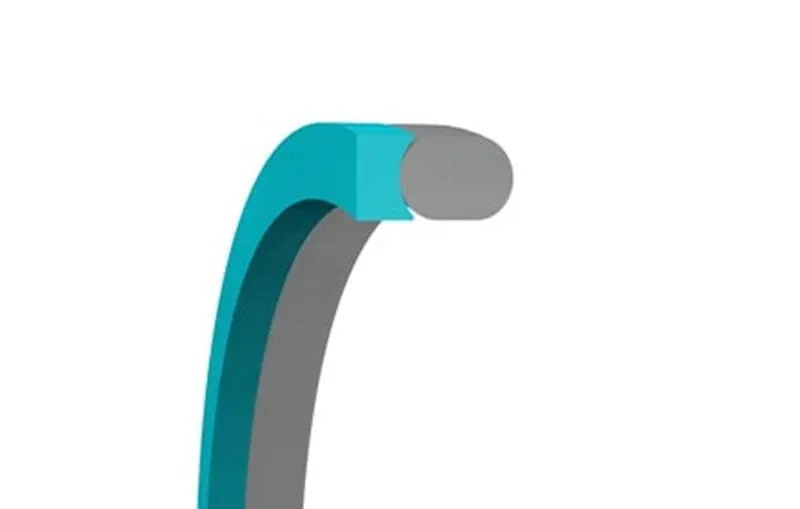

III. Yapısal Tasarım: Geometri, Conta Güvenilirliğini Artırıyor

Klasik Yapı Tiplerinin Karşılaştırılması:

Düz Duvar Tipi: Dikdörtgen kesit. Basınç yükü: Tek yönlü. Ekstrüzyon direnci: Orta (≤40 MPa). Uygulamalar: Statik O-ring contaları.

Açısal Tip: Açısal yüzeyli trapez kesitli. Basınç yükü: Çift yönlü. Ekstrüzyon direnci: Yüksek (≤100 MPa). Uygulamalar: Hidrolik silindir pistonlu contalar.

Basamaklı Tip: Çok kademeli çıkıntı profili. Basınç yükü: Çok yönlü. Ekstrüzyon direnci: Aşırı (>150 MPa). Uygulamalar: Ultra yüksek basınç vanaları.

Segmentli Tip: Ayrık halka yapısı. Basınç yükü: Orta-Yüksek (≤80 MPa). Uygulamalar: Sökmeye gerek kalmadan büyük flanş bakımı.

IV. Endüstri Uygulamaları ve Performans Atılımları

Ultra Yüksek Basınçlı Hidrolik Sistemler (İnşaat Makinaları):

Zorluk: 70 MPa sürekli basınç, 0,1 mm boşluk, sert parçacıkların neden olduğu kirlenme.

Çözüm: Grafen-PEEK kompozit halka (180 MPa sıkıştırma mukavemeti) U şeklinde poliüretan conta + açılı halka ile eşleştirilmiştir.

Sonuç: Hizmet ömrü 500 saatten 5000 saate çıktı.

Süperkritik CO₂ Türbinleri (Güç Ekipmanları):

Meydan okuma: 100 MPa / 200°C süperkritik durum, yüksek CO₂ molekül geçirgenliği.

Çözüm: Metalik C-contayı destekleyen kademeli bakır alaşımlı halka (MoS₂ kaplamalı).

Sonuç: Sızıntı oranı <1×10⁻⁶ mbar·L/s.

Havacılık ve Uzay Roket Yakıt Vanaları:

Zorluk: LOX (-183°C) / LH2 (-253°C), 20 g'a kadar titreşim yükleri.

Çözüm: Helyum dolu metalik O-ringi destekleyen segmentli poliimid halka (CTE metale eşleştirilmiştir).

Doğrulama: NASA-STD-5012 kriyojenik döngü testlerini geçti.

V. Kurulum Prosedürleri ve Arıza Önleme

Kritik Kurulum Adımları:

Boşluk Ölçümü: Hava ölçümü kullanarak 3 boyutlu boşluk boyutlarını/toleranslarını doğrulayın (±0,001 mm doğruluk).

Yüzey İşlem: Elmas taşlama + elektrolitik pasivasyon yoluyla halka montaj yüzey pürüzlülüğü Ra≤0.4μm elde edilir.

Termal Montaj: LN2 (-196°C) ile soğuk halka ve presle oturtma (0,02 mm sıkı geçme).

Gerilim İzleme: Montaj gerilimini tespit etmek için kablosuz DAQ (örneğin, HBM sistemleri) ile folyo gerinim ölçerleri kullanın.

Tipik Arıza Modları ve Çözümleri:

Halka Kırılması: Neden: Yetersiz malzeme tokluğu veya darbe yükleri. Çözüm: PI/PEEK kompozitlere geçin.

Birincil Conta Kesme Hasarı: Neden: Pahsız keskin halka kenarı (yarıçap <0,1 mm). Çözüm: R0,3 mm yarıçap ekleyin + parlatma yapın.

Aşırı Aşınma: Neden: Termal genleşmeye bağlı sıkışmaya yol açan sürtünme ısısı birikimi. Çözüm: Soğutma kanalları ve nano yağlama kaplaması ekleyin.

VI. Teknoloji Sınırları: Akıllı ve Sürdürülebilir Yenilikler

Fonksiyon-Entegre Halkalar:

Gerçek zamanlı temas basıncı izleme için gömülü sensörler (örneğin, TE Connectivity MS serisi piezofilm).

Sıcaklık telafili boşluk kontrolü için SMA (Şekil Hafızalı Alaşım) içeren kendi kendini ayarlayan yapılar.

Katmanlı Üretimde Atılımlar:

Topolojiye göre optimize edilmiş kafes yapıları (%40 ağırlık azaltımı, sertlik korunmuştur).

Gradient malzeme baskısı: Temas bölgesinde yüksek sertlik (seramik), destek bölgesinde yüksek tokluk (polimer).

Yeşil Döngüsel Teknolojiler:

Biyobazlı polimerler (örneğin, Hint yağı türevi PEEK – Covestro APEC® serisi).

Süperkritik CO₂ kullanılarak kimyasal depolimerizasyon geri dönüşümü: PEEK halkaları için monomer geri kazanım oranı >%95.

Sonuç: Yüksek Basınçlı Sızdırmazlığın “Görünmez Koruyucusu”

Anti-ekstrüzyon halkasının değeri, mekanik yeniden mühendislik kabiliyetinde yatmaktadır; hassas polimer contaları, yüzlerce megapaskal basınca dayanabilen sağlam kalelere dönüştürmektedir.

Gönderi zamanı: 09 Haz 2025