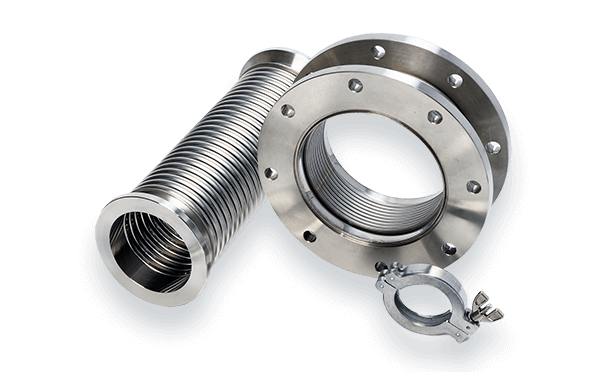

Önemli bir mühendislik bileşeni olan metal körüklerin üretim süreci, performansını ve uygulama aralığını doğrudan etkiler. Aşağıda, metal körüklerin üretim sürecine ve farklı uygulama alanlarındaki özel uygulamalarına dair ayrıntılı bir giriş yer almaktadır.

1. Metal körüklerin üretim süreci

Malzemenin hazırlanması:

Malzeme seçimi: Uygulama ortamına ve performans gereksinimlerine göre paslanmaz çelik, alaşımlı çelik, titanyum alaşımı vb. gibi uygun metal malzemeleri seçin.

Malzeme ön işlemi: Malzeme kalitesini ve şekillendirme performansını garanti altına almak için malzeme kesme, düzeltme, yüzey işlemleri (dekapaj, parlatma gibi) vb. işlemleri içerir.

Şekillendirme süreci:

Spin Formlama: Sac levha döndürülerek ve basınç uygulanarak kademeli olarak körük haline getirilir. Spin formlama, yüksek şekillendirme hassasiyeti ve yüksek üretim verimliliği avantajlarına sahip olup, seri üretime uygundur.

Hidrolik şekillendirme: Metal levhaya basınç uygulayarak körük haline getirmek için hidrolik pres kullanılır. Hidrolik şekillendirme, karmaşık şekilli ve yüksek hassasiyetli körüklerin üretimi için uygundur.

Rulo şekillendirme: Metal levha, sürekli olarak ekstrüde edilir ve silindirler tarafından haddelenerek körük haline getirilir. Rulo şekillendirme, sürekli üretim ve seri imalat için uygundur.

Kaynak işlemi:

Lazer kaynağı: Kaynak, yüksek enerjili lazer ışını kullanılarak, hızlı kaynak hızı ve yüksek hassasiyetle gerçekleştirilir, yüksek hassasiyet ve seri üretime uygundur.

Argon ark kaynağı: Paslanmaz çelik gibi malzemelerden üretilen körüklerin imalatına uygun, kaynak kalitesi stabil, argon koruması kullanılarak yapılan kaynak yöntemidir.

Elektron demeti kaynağı: Yüksek vakum ortamında, büyük kaynak derinliği ve küçük ısıdan etkilenen bölge ile elektron demeti kullanılarak yapılan kaynak yöntemi, yüksek mukavemetli ve yüksek hassasiyetli körüklerin imalatına uygundur.

Isıl işlem süreci:

Tavlama işlemi: Isıtma ve ısı koruma yoluyla malzemenin iç gerilimi ortadan kaldırılır, malzemenin tokluğu ve sünekliği iyileştirilir.

Tavlama işlemi: Tavlama işleminden sonra, malzemenin sertliğini ve tokluğunu ayarlamak ve körüğün yorulma ömrünü artırmak için tavlama işlemi yapılır.

Çözelti işlemi: Paslanmaz çelik malzemeler için uygundur, ısıtma ve hızlı soğutma yoluyla alaşım elementleri eşit olarak dağılır ve korozyon direnci ve mekanik özellikler iyileştirilir.

Yüzey işleme:

Kaplama işlemi: Körüklerin korozyon direncini ve yüzey sertliğini artırmak için galvanizleme, krom kaplama vb.

Kaplama işlemi: Özel ortamlardaki uygulamalara uygun, yüksek sıcaklığa dayanıklı veya korozyona dayanıklı kaplamaların püskürtülmesi gibi.

2. Metal körüklerin uygulama alanları

Endüstriyel boru hatları:

Isıl genleşme ve büzülme kompanzasyonu: Körükler, boru hatlarının sıcaklık değişimleri altında ısıl genleşme ve büzülmesini telafi etmek ve boru hatlarının deformasyonunu ve yırtılmasını önlemek için kullanılır.

Titreşim emilimi: Boru hatlarını ve ekipmanları titreşim hasarından korumak için boru hattı sistemlerindeki titreşimleri emmek ve izole etmek için kullanılır.

Yer değiştirme emilimi: Boru hattı sistemlerinde sistemin stabilitesini ve sızdırmazlığını sağlamak için mekanik yer değiştirmeyi emmek için kullanılır.

Havacılık ve Uzay:

Hidrolik sistem: Körükler, uçak motorlarının hidrolik sisteminde ve yakıt boru hatlarında, sistemdeki ısıl genleşme ve büzülmeyi ve titreşimi telafi etmek için kullanılır.

Şok emme sistemi: Uçak iniş takımları ve gövdesinin şok emme sisteminde, uçağın konforunu ve güvenliğini artırmak için kullanılır.

Sızdırmazlık sistemi: Uçakların sızdırmazlık sisteminde gaz ve sıvı sızıntısını önlemek ve uçağın güvenli bir şekilde çalışmasını sağlamak için kullanılır.

Otomotiv endüstrisi:

Egzoz sistemi: Körükler, otomobil egzoz sistemlerinde egzoz borularının ısıl genleşme ve büzülmesini ve mekanik yer değiştirmesini telafi etmek, gürültüyü ve titreşimi azaltmak için kullanılır.

Yakıt sistemi: Yakıt sızıntısını ve sistem arızasını önlemek için yakıt boru hatlarının telafisi ve sızdırmazlığı için kullanılır.

Şok emme sistemi: Otomobil süspansiyon sistemlerinde ve motor braketlerinde titreşimleri emmek ve izole etmek, araçların konforunu ve güvenliğini artırmak için kullanılır.

Petrokimya endüstrisi:

Yüksek Sıcaklık ve Yüksek Basınç Boru Hatları: Körükler, yüksek sıcaklık ve yüksek basınç boru hattı sistemlerinde, boru hatlarının termal genleşme ve büzülmesini ve mekanik yer değiştirmesini telafi etmek ve sistemin güvenli çalışmasını sağlamak için kullanılır.

Korozif ortam: Yüksek korozif ortamlarda bulunan boru hatları ve ekipmanlarda, çeşitli kimyasal ortamlardan kaynaklanan korozyona karşı dayanıklılık sağlamak ve ekipmanların kullanım ömrünü uzatmak için kullanılır.

Sızdırmazlık sistemi: Depolama tankları, reaktörler ve vanaların sızdırmazlığında gaz ve sıvı sızıntısını önlemek ve üretim sürecinin emniyetini ve verimliliğini sağlamak için kullanılır.

Enerji sektörü:

Kazan boru hatları: Körükler, kazan ve ısı değiştiricilerin boru sistemlerinde, yüksek sıcaklıklarda ısıl genleşme ve büzülmeyi telafi etmek ve boru hattının deformasyonunu ve yırtılmasını önlemek için kullanılır.

Nükleer santral: Nükleer santrallerin soğutma sisteminde ve reaktör boru hatlarında, sistemdeki ısıl genleşme ve büzülme ile mekanik yer değiştirmeleri telafi ederek nükleer santrallerin güvenli bir şekilde işletilmesini sağlamak amacıyla kullanılır.

Sızdırmazlık sistemi: Güç ekipmanlarının sızdırmazlık sisteminde gaz ve sıvı sızıntısını önlemek ve güç ekipmanlarının güvenli ve istikrarlı çalışmasını sağlamak için kullanılır.

Çözüm

Metal körüklerin üretim süreci karmaşık ve çeşitlidir ve malzeme hazırlama, şekillendirme, kaynak, ısıl işlem ve yüzey işleme gibi birçok bağlantıyı içerir. Bilimsel ve makul üretim süreçleri sayesinde körüğün yüksek performansı ve uzun ömrü garanti altına alınabilir. Uygulama alanları açısından metal körükler, endüstriyel boru hatları, havacılık ve uzay, otomotiv endüstrisi, petrokimya endüstrisi, enerji endüstrisi ve diğer alanlarda yaygın olarak kullanılmakta ve çeşitli mühendislik sistemlerinin güvenli, istikrarlı ve verimli çalışması için önemli garantiler sağlamaktadır. Sürekli yeni malzemeler ve yeni üretim teknolojilerinin geliştirilmesiyle, metal körüklerin uygulama olanakları daha da genişleyecektir.

Gönderim zamanı: 20-11-2024