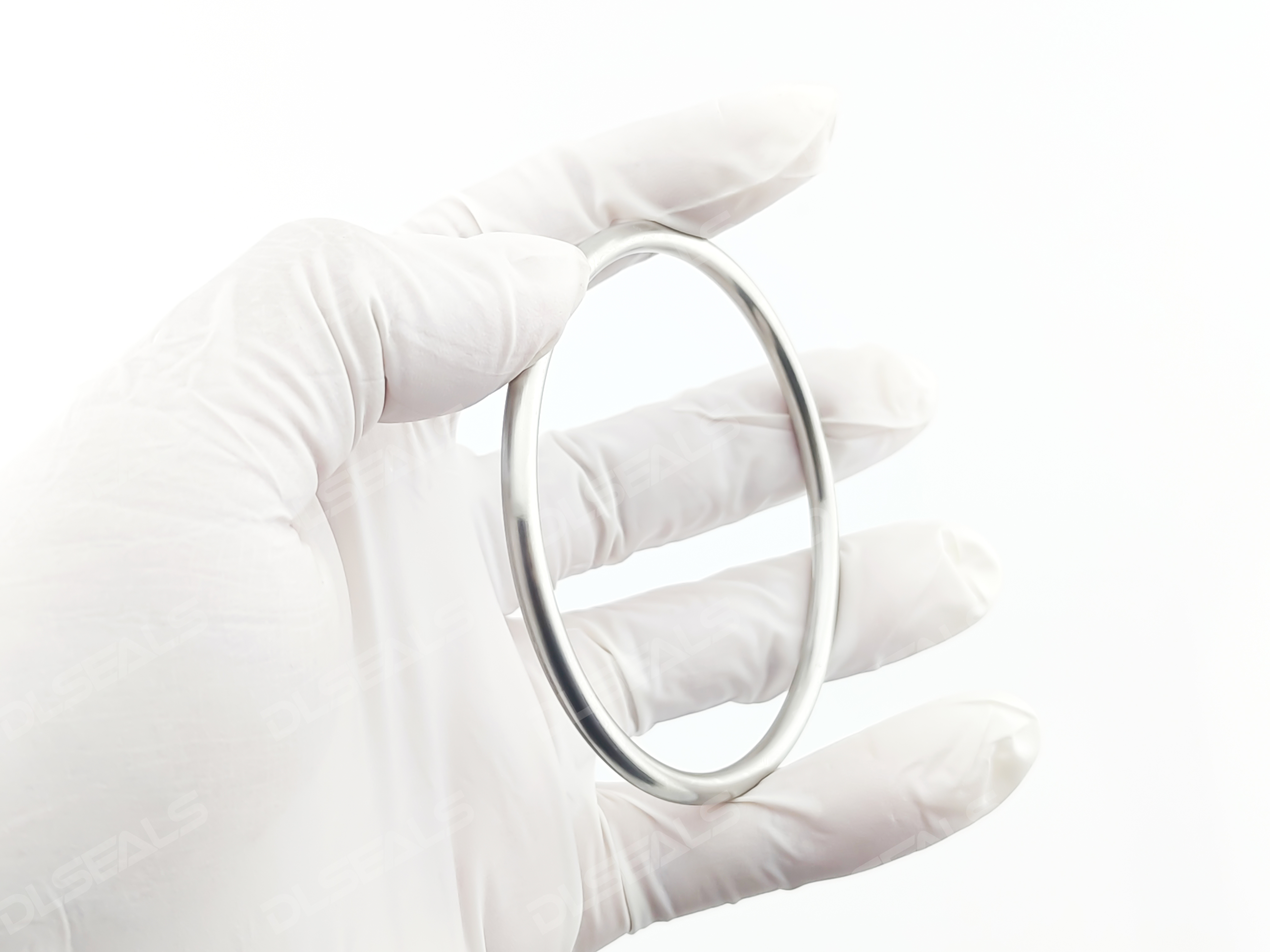

Hem kriyojenik sıcaklıklara hem de ultra yüksek basınca maruz kalan zorlu ortamlarda (ortamın sıvı nitrojen (kaynama noktası: -196°C) olduğu, çalışma sıcaklığının -200°C'ye düştüğü ve basıncın 20 MPa'ya (~200 atm) ulaştığı durumlarda), herhangi bir sızdırmazlık bileşeninin arızalanması feci sonuçlara yol açabilir. 110 mm iç çapa ve 3,2 mm tel çapına sahip metal sızdırmazlık halkaları için, malzemelerin ve yapısal tasarımın bilimsel seçimi kritik öneme sahiptir.

I. Aşırı Koşullardaki Temel Zorluklar

- Düşük Sıcaklık Gevrekleşme Tuzağı:-200°C'de çoğu malzemenin tokluğu düşerken, kırılganlığı artar. Sızdırmazlık halkaları, gerilim yoğunlaşması veya küçük darbeler nedeniyle feci kırılma riskiyle karşı karşıyadır.

- Yüksek Basınç Deformasyon Tehlikesi:20MPa basınç, aşırı sıkıştırma, ekstrüzyon (flanş boşluklarından) veya yapısal dengesizlikten kaynaklanan arızaları önlemek için ultra yüksek akma dayanımı ve deformasyon önleyici sertlik gerektirir.

- Termal Büzülme Uyumsuzluğu Riski:Sızdırmazlık halkası malzemeleri (örneğin paslanmaz çelik) ile flanş malzemeleri arasındaki termal genleşme katsayıları (CTE) arasındaki farklar, conta temas kaybına, basınç sızıntısına veya lokalize gerilim aşırı yüklenmesine neden olabilir.

- Sıvı Azot Uyumluluğu:Sıvı nitrojenin kimyasal inertliğine rağmen, sızdırmazlık malzemelerinin -200°C'de tamamen kararlı kalması gerekir; bu da kırılganlık, faz geçişleri veya ayrışma risklerini ortadan kaldırır.

- Sızdırmazlık Bakım Yeteneği:Malzemeler, mikroskobik flanş kusurlarını doldurmak ve ilk sızdırmazlığı sağlamak için orta düzeyde plastik akışa ("soğuk akış") ihtiyaç duyar. Basınç dalgalanmalarını veya termal döngüleri idare edebilecek yeterli elastik geri kazanımı sağlamaları gerekir.

II. Birincil Öneriler: Austenitik Paslanmaz Çelik ve Özel Alaşımlar

Performans dengesi, maliyet etkinliği ve tedarik zinciri olgunluğu göz önünde bulundurularak, -200°C/20MPa'da 110×3,2 mm halkalar için aşağıdaki malzemeler önceliklendirilmiştir:

- Geliştirilmiş Austenitik Paslanmaz Çelik (Birincil Seçim):

- Notlar: 304L / 316L.Ultra düşük karbon içeriği, kaynak veya termal çevrim sırasında karbür çökelme riskini en aza indirerek kriyojenik tokluk sağlar.Mükemmel kırılganlık direnci, iyi işlenebilirlik ve sıvı nitrojen uyumluluğu onları ideal hale getirir. 304L mukavemeti 20MPa'da yeterlidir; aşındırıcı kirlilik izleri varsa Mo içeren 316L'ye yükseltin.

- Temel Avantajlar: Sektör olgunluğu, maliyet kontrolü, üstün kriyojenik tokluk (Charpy V çentik darbesi -196°C'de >100J).

- Devlet Tavsiyesi: Kriyojenik işlem ve hassas taşlama ile çözüm tavlanmış soğuk çekilmiş tel.

- Alüminyum Bronz (Kritik Alternatif):

- Notlar: C95400 (CuAl10Fe3) / C95500 (CuAl11Fe6Ni6).

- Temel Avantajlar:Eşsiz kriyojenik tokluk (-269°C'ye kadar sünekliğini korur), ekstrüzyona/aşınmaya karşı yüksek mukavemet/sertlik, yüzey uyumunu sağlamak için mükemmel soğuk akış ve paslanmaz çelikten daha iyi termal iletkenlik.

- Dikkat edilmesi gerekenler:Dinamik sürtünme/sık sökme işlemleri için idealdir. Saf sıvı nitrojende düşük risklidir ancak potansiyel oksijen uyumluluğunu değerlendirin. Paslanmaz çeliğe göre daha yüksek maliyetlidir.

- Nikel Bazlı Alaşımlar (Yüksek Performanslı Yedek):

- Notlar: Inconel 718 (yüksek mukavemet), Hastelloy C-276/C-22 (korozyon direnci).

- Faydaları:Inconel 718, -253°C'de sünekliğin yanı sıra ultra yüksek mukavemet (>20MPa) sunar. Hastelloy, aşındırıcı safsızlıklarda (örneğin asitler, Cl⁻ iyonları) mükemmel performans gösterir.

- Sınırlamalar:Yüksek maliyet ve üretim karmaşıklığı; aşırı basınç/korozyon riskleri için ayrılmıştır.

Kritik Malzeme: -200°C'de 304L için Performans Verileri

| Mülk | 304L Austenitik Paslanmaz Çelik (-200°C) | Önemi |

|---|---|---|

| Çekme Dayanımı (Rm) | ≈ 1500 MPa | Çiftler vs. RT; 20MPa'ya dayanıklıdır |

| Kırılma Tokluğu (K_IC) | 120-180 MPa·√m | Kırılgan kırılmayı önler |

| CTE (α) | 10,5 ×10⁻⁶/K | Flanşlı CTE ile eşleştirin |

| Isıl İletkenlik (λ) | ≈ 9 W/(m·K) | Isı dağılımını iyileştirir |

III. 110×3,2 mm Halkalar için Yapısal Optimizasyon

- Tel Çapı Analizi:3,2 mm tel çapı (110 mm iç çapa kıyasla), 20 MPa basınca ve deformasyona dayanacak yeterli kesit alanı sağlar. Daha ince teller çökebilir.

- Tercih Edilen Mühür Tasarımları:

- C-Halkası:Basit C şeklinde kesit. Orta düzeyde sıkıştırma (tel çapının %15-25'i). 70 MPa+'ya kadar güvenilir. Düşük maliyetli, statik contalar için ideal.

- E-Halka: Ters E şeklinde kesit (çift sızdırmazlık hatları). Isıl çevrim/titreşime karşı daha iyi dayanıklılık. Flanş hizalama hatalarına karşı daha yüksek tolerans.

- Yüzey Geliştirme: Conta yüzeyleri ayna parlaklığına ulaşmalıdır (Ra ≤ 0,8 µm, ideal olarak≤0,4µm). İnce gümüş kaplama uygulayın (<5µm) termal temas/kriyojenik sızdırmazlığı artırmak için.

IV. Üretim, Kurulum ve Kalite Kontrol

- Malzeme Temini:İzlenebilir kriyojenik sertifikalı tel (örneğin, ASTM A276/A479). Kontrol P≤0,015%, S≤0,003%.

- Hassas Üretim:

- Gerilim kontrollü soğuk şekillendirme + gerilim giderme tavlaması.

- Kaynak: Yüksek saflıkta Ar TIG + %100 RT muayene + kriyo-döngü.

- Boyutsal doğruluk: ±0,02mm çap, ovallik ≤0,03mm.

- Yüzey İşlem:Mikro çatlakları gidermek için son elektrolitik/kimyasal parlatma (Ra ≤0,4µm).

- Kurulum Protokolü:

- Flanş gereksinimleri: Ra ≤1,6 µm, paralellik ≤0,05mm.

- Cıvata Ön Gerdirme: Kalibre edilmiş hidrolik gergiler kullanın. Ön yüklemeye kriyojenik telafi uygulayın.Asla darbeli sıkma yapmayın!

- Soğutma Protokolü: Rampa soğutması≤5°C/dak Isıl şoktan kaçınmak için.

V. Sonuç

-200°C/20MPa'daki sıvı nitrojen için,kriyo-işlenmiş 304L/316L paslanmaz çelikØ110×3.2mm contalar için optimum tokluk, dayanıklılık ve maliyet verimliliği sunar.Alüminyum bronz (C95500) aşınma/sık bakım senaryolarında mükemmeldir, nikel alaşımları (Inconel 718/Hastelloy) aşırı basınç/korozyona karşı mücadele.

En üst düzey güvenilirlik şunlara bağlıdır:

- Kusursuz malzeme tedariki

- Hassas üretim (özellikle yüzey kalitesi)

- Sıkı kurulum disiplini.

Gönderi zamanı: 07-Ağu-2025