Hidravlik sistemlərdə, fövqəladə kritik avadanlıqlarda və enerji istehsalı qurğularında, Ekstruziyaya Qarşı Halqa birincil sızdırmazlıq elementlərini (O-halqalar və dodaq möhürləri kimi) yüksək təzyiq altında ekstruziya nasazlığına qarşı qoruyan əsas komponentdir. Sərt dəstək, boşluqların doldurulması və gərginliyin dispersiyasını təmin edərək, sızdırmazlıq sisteminin təzyiq daşıma qabiliyyətini 5-10 dəfə artırır. Bu məqalə dörd əsas ölçüdən anti-ekstruziya üzüklərinin texniki prinsipləri və mühəndislik təcrübələrini sistematik şəkildə işləyib hazırlayır: struktur mexanika, material innovasiyası, dizayn hesablaması və sənaye tətbiqləri.

I. Əsas Missiya: Yüksək Təzyiqli Mühür Xətasının Həlli

Yüksək təzyiq möhürünün nasazlığı mexanizmləri:

Sistem təzyiqi ilkin möhürün ekstruziya müqavimətini aşdıqda:

Sızdırmazlıq materialının sürüşməsi: Rezin/PTFE təzyiq altında boşluqlara axır (məsələn, O-halqanın ekstruziyası >5 MPa-dan yuxarı başlayır).

Daimi zədə: Sızdırmazlıq elementinin kəsilməsi sızma yolları yaradır.

Tipik Uğursuzluq Ssenariləri:

NBR O-Ring: 15 MPa-da 0,1 mm boşluq vasitəsilə 30% həcmli ekstruziya.

PTFE V-Ring: Dodaq yırtığı 10 MPa-da 0,05 mm boşluqla baş verir.

Ekstruziyaya qarşı üzüklərlə mexaniki müdaxilə:

Sərt Dəstək: Yüksək modullu materiallar (PEEK/metal) deformasiyaya qarşı müqavimət göstərir, təzyiqin əsas möhürə ötürülməsini maneə törədir.

Boşluğun Doldurulması: Sızdırmazlıq boşluğunun klirensinin dəqiq uyğunluğu (0,01~0,2 mm) medianın müdaxilə yollarını aradan qaldırır.

Stress Dispersiyası: Bucaqlı dizaynlar nöqtə yüklərini paylanmış yüklərə çevirir, kontakt gərginliyini 50%-70% azaldır.

II. Materialın təkamülü: Adi Plastikdən Kompozit Armaturlara

Əsas Materialların Performans Metrikləri:

PTFE: Sıxılma gücü 25 MPa, temperatur diapazonu -200°C ilə 260°C, sürtünmə əmsalı 0.05~0.10. Aşağı təzyiqli korroziyalı mühitlər üçün uyğundur (<35 MPa).

Doldurulmuş PTFE: Sıxılma gücü 40~60 MPa, temperatur diapazonu -200°C ilə 260°C, sürtünmə əmsalı 0.08~0.15. Hissəcik maddələri olan media üçün idealdır (məsələn, qazma məhlulu).

PEEK: Sıxılma gücü 120 MPa, temperatur diapazonu -60°C ilə 250°C, sürtünmə əmsalı 0.15~0.25. Yüksək təzyiqli hidravlik sistemlərdə (≤70 MPa) tətbiq olunur.

Mis ərintisi: Sıxılma gücü 300 MPa, temperatur diapazonu -200°C ilə 400°C, sürtünmə əmsalı 0,10~0,20. Ultra yüksək təzyiqli klapanlarda (>100 MPa) istifadə olunur.

Polimid (PI): Sıxılma gücü 150 MPa, temperatur diapazonu -269 ° C ilə 350 ° C, sürtünmə əmsalı 0,20 ~ 0,30. Ekstremal aerokosmik mühitlər üçün nəzərdə tutulmuşdur.

Nanokompozitlər: Sıxılma gücü ~180 MPa* (Qrafenlə gücləndirilmiş PEEK, 15% doldurucu, 50% güc artımı), temperatur diapazonu -50°C ilə 300°C arasında, sürtünmə əmsalı ~0.05~0.10 (60% azalma). Nüvə reaktorunun əsas dövrələri (radiasiyaya davamlı) üçün uyğundur.

Səthin funksionallaşdırılması:

Bərk yağlama qatları:

MoS₂ Püskürtmə Örtüyü (2~5μm): Yağsız mühitlər üçün sürtünmə əmsalını 0,03-ə qədər azaldır.

DLC (Almaz Bənzər Karbon) Kaplama: Sərtlik HV 3000, hissəciklərin aşınmasına qarşı xidmət müddətini 10 dəfə artırır.

Yapışmaya qarşı Müalicə: Nano-silika modifikasiyası (təmas bucağı >150°) rezin halqaya yapışmasının qarşısını alır.

III. Struktur Dizayn: Həndəsə Möhür Etibarlılığını Artırır

Klassik struktur növlərinin müqayisəsi:

Düz Divar Tipi: Düzbucaqlı en kəsiyi. Təzyiq yükü: bir istiqamətli. Ekstruziya müqaviməti: Orta (≤40 MPa). Tətbiqlər: Statik O-ring möhürləri.

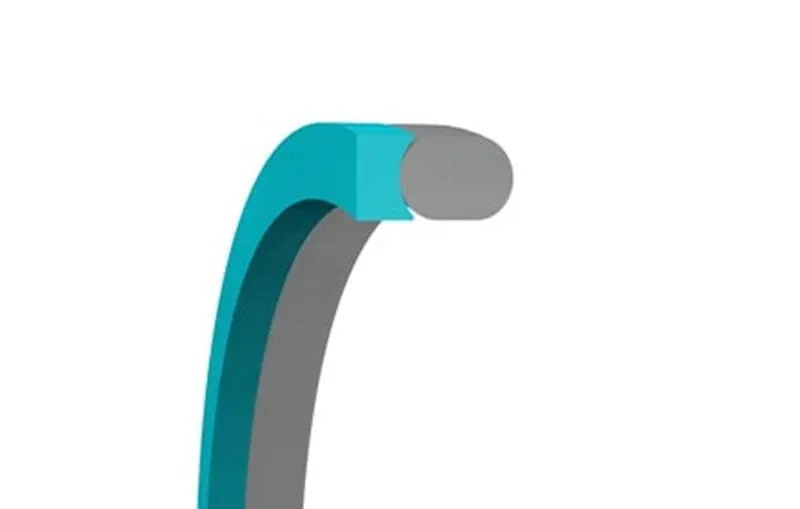

Bucaqlı tip: Bucaqlı üz(lər) ilə trapezoidal kəsik. Təzyiq yükü: İki istiqamətli. Ekstruziya müqaviməti: Yüksək (≤100 MPa). Tətbiqlər: Hidravlik silindr pistonlu möhürlər.

Pilləkən növü: Çoxpilləli çıxıntı profili. Təzyiq yükü: Çoxistiqamətli. Ekstruziya müqaviməti: Ekstremal (>150 MPa). Tətbiqlər: Ultra yüksək təzyiqli klapanlar.

Seqmentləşdirilmiş Növ: Split halqa quruluşu. Təzyiq yükü: Orta-Yüksək (≤80 MPa). Tətbiqlər: Sökülmədən böyük flanşlara qulluq.

IV. Sənaye Tətbiqləri və Performans Sıxıntıları

Ultra Yüksək Təzyiqli Hidravlik Sistemlər (İnşaat Maşınları):

Çağırış: 70 MPa davamlı təzyiq, 0,1 mm boşluq, sərt hissəciklərlə çirklənmə.

Həlli: U-şəkilli poliuretan möhür + bucaqlı halqa ilə birləşdirilmiş Qrafen-PEEK kompozit halqası (180 MPa uyğun gücü).

Nəticə: Xidmət müddəti 500 saatdan 5000 saata qədər uzadıldı.

Superkritik CO₂ Turbinləri (Güc Avadanlıqları):

Çağırış: 100 MPa / 200°C superkritik vəziyyət, yüksək CO₂ molekul keçiriciliyi.

Həlli: Metal C-möhürünü dəstəkləyən pilləli mis ərintisi üzük (MoS₂ örtülmüş).

Nəticə: Sızma dərəcəsi <1×10⁻⁶ mbar·L/s.

Aerokosmik raket yanacaq klapanları:

Çağırış: LOX (-183°C) / LH2 (-253°C), 20 q-a qədər vibrasiya yükləri.

Həlli: Heliumla doldurulmuş metal O-halqanı dəstəkləyən seqmentləşdirilmiş poliimid halqa (metala uyğun CTE).

Doğrulama: NASA-STD-5012 kriogen velosiped testlərindən keçdi.

V. Quraşdırma Prosedurları və Uğursuzluğun Qarşısının Alınması

Kritik Quraşdırma Addımları:

Boşluğun ölçülməsi: Hava ölçmə cihazından (±0,001 mm dəqiqlik) istifadə edərək 3D boşluğun ölçülərini/toleranslarını yoxlayın.

Səthin İşlənməsi: Almaz təkər cilalama + elektrolitik passivasiya vasitəsilə halqa montaj səthinin pürüzlülüyünə Ra≤0.4μm nail olun.

Termal Quraşdırma: LN2 (-196°C) ilə sərin halqa və pres-fit (müdaxilə uyğunluğu 0,02 mm).

Stress Monitorinqi: Montaj gərginliyini aşkar etmək üçün simsiz DAQ (məsələn, HBM sistemləri) ilə folqa gərginlikölçənlərindən istifadə edin.

Tipik uğursuzluq rejimləri və həll yolları:

Halqanın qırılması: Səbəb: Materialın qeyri-kafi möhkəmliyi və ya zərbə yükü. Həll yolu: PI/PEEK kompozitlərinə keçin.

İlkin Sızdırmazlığın Kəsmə Zərərləri: Səbəb: Paxası olmayan kəskin halqa kənarı (radius <0,1 mm). Həll yolu: R0,3 mm radius + cilalama əlavə edin.

Həddindən artıq aşınma: Səbəb: İstilik genişlənməsinin tutulmasına səbəb olan sürtünmə istilik yığılması. Həll yolu: Soyuducu yivlər + nano-yağlama örtüyü əlavə edin.

VI. Texnologiya Sərhədləri: Ağıllı və Davamlı İnnovasiyalar

Funksiyaya inteqrasiya olunmuş üzüklər:

Real vaxt rejimində təmas təzyiqinin monitorinqi üçün quraşdırılmış sensorlar (məsələn, TE Connectivity MS seriyalı piezofilm).

Temperatur kompensasiyalı boşluğa nəzarət üçün SMA (Shape Memory Alloy) ilə özünü tənzimləyən strukturlar.

Əlavəli İstehsalda irəliləyişlər:

Topologiyaya uyğun optimallaşdırılmış şəbəkə strukturları (40% çəki azaldılması, sərtlik saxlanılır).

Gradient materialın çapı: Təmas zonasında yüksək sərtlik (keramika), dəstək zonasında yüksək möhkəmlik (polimer).

Yaşıl Dairəvi Texnologiyalar:

Bio-əsaslı polimerlər (məsələn, kastor yağından əldə edilən PEEK – Covestro APEC® seriyası).

Superkritik CO₂ istifadə edərək kimyəvi depolimerləşmənin təkrar emalı: PEEK halqaları üçün monomerin bərpa dərəcəsi >95%.

Nəticə: Yüksək Təzyiq Sızdırmazlığının “Görünməz Mühafizəçisi”

Ekstruziya əleyhinə halqanın dəyəri onun mexaniki yenidənqurma qabiliyyətindədir - həssas polimer möhürləri yüzlərlə meqapaskala tab gətirə bilən sərt qalalara çevirməkdədir.

Göndərmə vaxtı: 09 iyun 2025-ci il