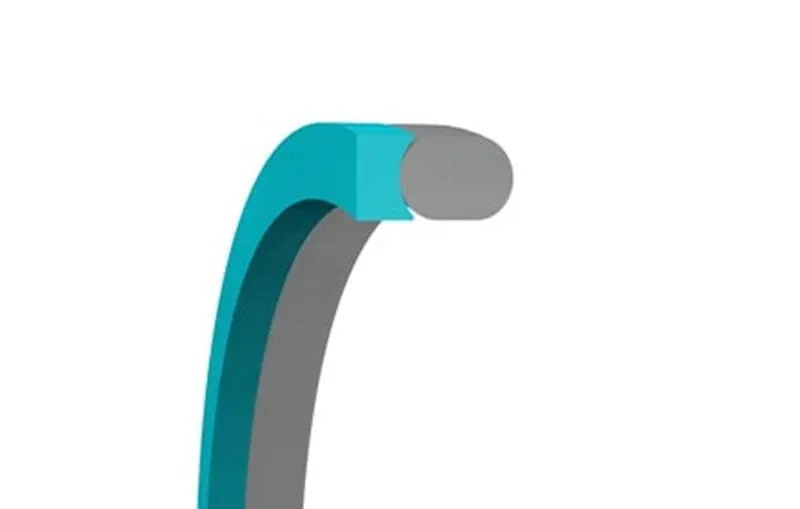

В хидравличните системи, свръхкритичното оборудване и инсталациите за производство на електроенергия, пръстенът против екструдиране е ключов компонент, предпазващ първичните уплътнителни елементи (като О-пръстени и уплътнения с устни) от екструдиране под високо налягане. Чрез осигуряване на твърда опора, запълване на празнините и разсейване на напрежението, той увеличава носещата способност на уплътнителната система да издържа на налягане 5-10 пъти. Тази статия систематично разглежда техническите принципи и инженерните практики на пръстените против екструдиране от четири ключови измерения: структурна механика, иновации в материалите, изчисления на дизайна и индустриални приложения.

I. Основна мисия: Решаване на проблеми с повреди на уплътнения под високо налягане

Механизми за повреда на уплътнението при високо налягане:

Когато системното налягане надвиши съпротивлението на екструдиране на първичното уплътнение:

Пълзене на уплътнителния материал: Каучук/PTFE се влива в хлабините под налягане (напр. екструдирането на О-пръстена започва над >5 MPa).

Трайни повреди: Срязването на уплътнителния елемент създава пътища за течове.

Типични сценарии за неуспех:

NBR О-пръстен: 30% обемна екструзия през междина от 0,1 мм при 15 MPa.

PTFE V-образен пръстен: Разкъсване на устната се получава с междина от 0,05 мм при 10 MPa.

Механична намеса чрез антиекструзионни пръстени:

Твърда опора: Високомодулните материали (PEEK/метал) са устойчиви на деформация, блокирайки преноса на налягане към първичното уплътнение.

Запълване на празнините: Прецизното съчетаване на хлабината на уплътнителната кухина (0,01~0,2 мм) елиминира пътищата за проникване на флуиди.

Разпределение на напрежението: Ъгловите конструкции преобразуват точковите натоварвания в разпределени, намалявайки контактното напрежение с 50%-70%.

II. Еволюция на материалите: от конвенционални пластмаси до композитни армировки

Показатели за ефективност на ключови материали:

PTFE: Якост на натиск 25 MPa, температурен диапазон от -200°C до 260°C, коефициент на триене 0,05~0,10. Подходящ за корозивни среди с ниско налягане (<35 MPa).

ПТФЕ с пълнеж: Якост на натиск 40~60 MPa, температурен диапазон от -200°C до 260°C, коефициент на триене 0,08~0,15. Идеален за среди с твърди частици (напр. сондажна кал).

PEEK: Якост на натиск 120 MPa, температурен диапазон от -60°C до 250°C, коефициент на триене 0,15~0,25. Прилага се във високонапорни хидравлични системи (≤70 MPa).

Медна сплав: Якост на натиск 300 MPa, температурен диапазон от -200°C до 400°C, коефициент на триене 0,10~0,20. Използва се в клапани за свръхвисоко налягане (>100 MPa).

Полиимид (PI): Якост на натиск 150 MPa, температурен диапазон от -269°C до 350°C, коефициент на триене 0,20~0,30. Проектиран за екстремни аерокосмически среди.

Нанокомпозити: Якост на натиск ~180 MPa* (подсилен с графен PEEK, 15% пълнител, 50% увеличение на якостта), температурен диапазон от -50°C до 300°C, коефициент на триене ~0,05~0,10 (60% намаление). Квалифицирани за първични контури на ядрени реактори (радиационно устойчиви).

Функционализация на повърхността:

Твърди смазочни слоеве:

MoS₂ покритие чрез разпрашване (2~5μm): Намалява коефициента на триене до 0,03 за среди без масло.

DLC (Диамантеноподобен въглерод) покритие: Твърдост HV 3000, увеличава експлоатационния живот 10 пъти срещу ерозия от частици.

Антизалепваща обработка: Нано-силициева модификация (ъгъл на контакт >150°) предотвратява залепването на гумата към пръстена.

III. Структурен дизайн: Геометрия, подобряваща надеждността на уплътненията

Сравнение на класически структурни типове:

Тип с права стена: Правоъгълно напречно сечение. Натоварване на налягане: Еднопосочно. Устойчивост на екструзия: Умерена (≤40 MPa). Приложения: Статични О-пръстеновидни уплътнения.

Ъглов тип: Трапецовидно напречно сечение с ъглова(и) повърхност(и). Натоварване под налягане: Двупосочно. Устойчивост на екструзия: Висока (≤100 MPa). Приложения: Възвратно-постъпателни уплътнения на хидравлични цилиндри.

Стъпаловиден тип: Многоетапен профил на перваза. Натоварване на налягане: Многопосочно. Устойчивост на екструзия: Екстремна (>150 MPa). Приложения: Клапани за свръхвисоко налягане.

Сегментиран тип: Разделена пръстеновидна структура. Налягане: Умерено-високо (≤80 MPa). Приложения: Поддръжка на големи фланци без демонтаж.

IV. Приложения в индустрията и пробиви в производителността

Хидравлични системи с ултрависоко налягане (строителни машини):

Предизвикателство: 70 MPa непрекъснато налягане, разстояние между отворите 0,1 мм, замърсяване с твърди частици.

Решение: Композитен пръстен от графен-PEEK (комп. якост 180 MPa), съчетан с U-образно полиуретаново уплътнение + ъглов пръстен.

Резултат: Удължен експлоатационен живот от 500 часа на 5000 часа.

Свръхкритични CO₂ турбини (енергийно оборудване):

Предизвикателство: Свръхкритично състояние 100 MPa / 200°C, висока пропускливост на молекулите на CO₂.

Решение: Стъпаловиден пръстен от медна сплав (с MoS₂ покритие), поддържащ метално C-образно уплътнение.

Резултат: Скорост на теч <1×10⁻⁶ mbar·L/s.

Клапани за гориво за аерокосмически ракети:

Предизвикателство: LOX (-183°C) / LH2 (-253°C), вибрационни натоварвания до 20g.

Решение: Сегментиран полиимиден пръстен (CTE съответстващ на метала), поддържащ метален О-пръстен, запълнен с хелий.

Валидация: Преминал криогенни циклични тестове NASA-STD-5012.

V. Процедури за инсталиране и предотвратяване на повреди

Критични стъпки за инсталиране:

Измерване на хлабината: Проверете 3D размерите/допуските на кухината, използвайки въздушен манометър (точност ±0,001 мм).

Повърхностна обработка: Постигане на грапавост на повърхността за монтаж на пръстена Ra≤0.4μm чрез полиране с диамантено колело + електролитна пасивация.

Термичен монтаж: Охладен пръстен с LN2 (-196°C) и пресово съединение (сглобяване с натяг 0,02 мм).

Мониторинг на напрежението: Използвайте фолийни тензодатчици с безжичен DAQ (напр. HBM системи) за откриване на напрежение в сглобката.

Типични режими на повреди и решения:

Счупване на пръстена: Причина: Недостатъчна якост на материала или ударни натоварвания. Решение: Преминете към PI/PEEK композити.

Повреда от срязване на първичното уплътнение: Причина: Остър ръб на пръстена без скосяване (радиус <0,1 мм). Решение: Добавете радиус R0,3 мм + полиране.

Прекомерно износване: Причина: Натрупване на топлина от триене, водещо до блокиране от термично разширение. Решение: Добавете охлаждащи канали + нано-смазващо покритие.

VI. Технологични граници: Интелигентни и устойчиви иновации

Функционално интегрирани пръстени:

Вградени сензори (напр. пиезофилм от серията TE Connectivity MS) за наблюдение на контактното налягане в реално време.

Саморегулиращи се структури със SMA (сплав с памет на формата) за температурно компенсиран контрол на хлабината.

Пробиви в адитивното производство:

Топологично оптимизирани решетъчни структури (40% намаление на теглото, запазване на коравината).

Градиентен печат с материали: Висока твърдост (керамика) в контактната зона, висока жилавост (полимер) в опорната зона.

Зелени кръгови технологии:

Биополимери (напр. PEEK, получен от рициново масло – серия Covestro APEC®).

Рециклиране чрез химическа деполимеризация с използване на свръхкритичен CO₂: Степен на възстановяване на мономера >95% за PEEK пръстени.

Заключение: „Невидимият пазител“ на уплътняването под високо налягане

Стойността на пръстена против екструдиране се крие в способността му за механично преобразуване – превръщането на уязвимите полимерни уплътнения в твърди крепости, способни да издържат на стотици мегапаскали.

Време на публикуване: 09 юни 2025 г.