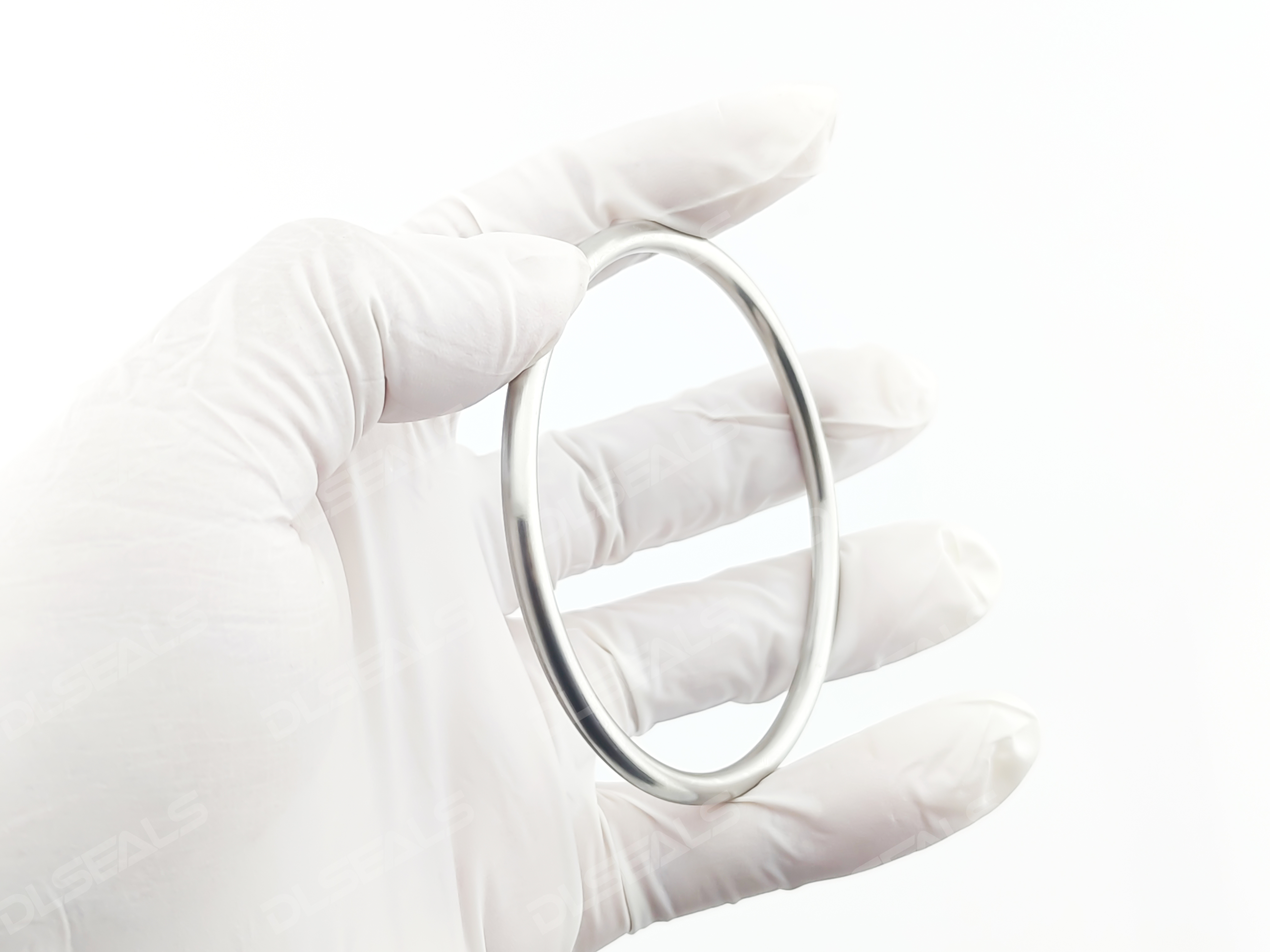

В тежки условия, подложени както на криогенни температури, така и на свръхвисоко налягане – където средата е течен азот (точка на кипене: -196°C), работната температура пада до -200°C, а налягането достига 20MPa (~200 atm) – повредата на който и да е уплътнителен компонент може да доведе до катастрофални последици. За метални уплътнителни пръстени с вътрешен диаметър 110 mm и диаметър на телта 3,2 mm, научният подбор на материали и структурен дизайн става от решаващо значение.

I. Основни предизвикателства в екстремни условия

- Капан за нискотемпературно крехкост:При -200°C, жилавостта на повечето материали рязко спада, докато крехкостта им се увеличава рязко. Уплътнителните пръстени са изложени на риск от катастрофално счупване поради концентрация на напрежение или незначителен удар.

- Заплаха от деформация при високо налягане:Налягане от 20 MPa изисква ултрависока граница на провлачване и антидеформационна твърдост, за да се предотврати повреда, причинена от прекомерно натиск, екструдиране (от фланцовите пролуки) или структурна нестабилност.

- Риск от несъответствие при термично свиване:Разликите в коефициентите на термично разширение (КТР) между материалите на уплътнителните пръстени (напр. неръждаема стомана) и материалите на фланците могат да причинят загуба на контакт с уплътнението, изтичане на налягане или локализирано претоварване от напрежение.

- Съвместимост с течен азот:Въпреки химическата инертност на течния азот, уплътнителните материали трябва да останат напълно стабилни при -200°C, елиминирайки рисковете от крехкост, фазови преходи или разлагане.

- Възможност за поддръжка на уплътненията:Материалите изискват умерено пластично течение („студено течение“), за да запълнят микроскопичните дефекти на фланците и да постигнат първоначално уплътняване. Те трябва да запазят достатъчно еластично възстановяване, за да се справят с колебанията на налягането или термичните цикли.

II. Основни препоръки: Аустенитна неръждаема стомана и специални сплави

Като се има предвид балансът между производителността, икономическата ефективност и зрялостта на веригата за доставки, следните материали са приоритетни за пръстени 110×3,2 мм под -200°C/20MPa:

- Подобрена аустенитна неръждаема стомана (основен избор):

- Оценки:304L / 316L.Ултраниското съдържание на въглерод минимизира риска от отлагане на карбид по време на заваряване или термично циклиране, осигурявайки криогенна издръжливост.Отличната устойчивост на крехкост, добрата обработваемост и съвместимостта с течен азот ги правят оптимални. Якостта на 304L е достатъчна при 20 MPa; надстройте до 316L, съдържаща молибден, ако има следи от корозивни примеси.

- Ключови предимства:Зрялост в индустрията, контрол на разходите, превъзходна криогенна жилавост (ударна твърдост по Шарпи с V-образен надрез >100J при -196°C).

- Препоръка на щата:Студено изтеглена тел, отгрята в разтвор с криогенна обработка и прецизно шлифоване.

- Алуминиев бронз (критична алтернатива):

- Оценки:C95400 (CuAl10Fe3) / C95500 (CuAl11Fe6Ni6).

- Ключови предимства:Несравнима криогенна жилавост (запазва пластичност до -269°C), висока якост/твърдост за устойчивост на екструдиране/износване, отлична течливост при ниски температури за осигуряване на съответствие на уплътнителната повърхност и по-добра топлопроводимост от неръждаемата стомана.

- Съображения:Идеален за динамично триене/често разглобяване. Нисък риск в чист течен азот, но е необходимо да се оцени потенциалната съвместимост с кислород. По-висока цена от неръждаема стомана.

- Никелови сплави (високоефективно архивиране):

- Оценки:Inconel 718 (висока якост), Hastelloy C-276/C-22 (устойчивост на корозия).

- Предимства:Inconel 718 предлага пластичност при -253°C плюс ултрависока якост (>20MPa). Хастелойът е превъзходен при корозивни примеси (напр. киселини, Cl⁻ йони).

- Ограничения:Висока цена и сложност на производството; запазено за екстремни налягания/рискове от корозия.

Критичен материал: Данни за производителността на 304L при -200°C

| Имот | 304L Аустенитна неръждаема стомана (-200°C) | Значение |

|---|---|---|

| Якост на опън (Rm) | ≈ 1500 МПа | Двойно по-голямо спрямо RT; издържа на 20MPa |

| Устойчивост на разрушаване (K_IC) | 120-180 MPa·√m | Предотвратява крехко счупване |

| КТР (α) | 10,5 × 10⁻⁶/K | Съвпадение с фланец CTE |

| Топлопроводимост (λ) | ≈ 9 W/(m·K) | Подобрява разпределението на топлината |

III. Структурна оптимизация за пръстени 110×3,2 мм

- Анализ на диаметъра на телта:Диаметърът на телта 3,2 мм (спрямо 110 мм вътрешен диаметър) осигурява достатъчно напречно сечение, за да издържи на налягане и деформация от 20 MPa. По-тънките телчета биха се срутили.

- Предпочитани дизайни на уплътнения:

- C-пръстен:Просто C-образно напречно сечение. Умерена компресия (15–25% от диаметъра на телта). Надеждна до 70 MPa+. По-ниска цена, идеална за статични уплътнения.

- Е-пръстен: Обърнато E-образно напречно сечение (двойни уплътнителни линии). По-добра устойчивост на термични цикли/вибрации. По-висока толерантност към несъосност на фланците.

- Подобрение на повърхността:Повърхностите на уплътненията трябва да постигнат огледален блясък (Ra ≤ 0,8µmв идеалния случай≤0,4 µm). Нанесете тънко посребрене (<5µm) за подобряване на термичния контакт/криогенното запечатване.

IV. Производство, монтаж и контрол на качеството

- Източник на материали:Проследима криогенно-сертифицирана тел (напр. ASTM A276/A479). Контрол P≤0,015%, S≤0,003%.

- Прецизно производство:

- Студено формоване с контролирано напрежение + отгряване за облекчаване на напрежението.

- Заваряване: TIG с високочист аргон + 100% RT инспекция + криоцикълиране.

- Точност на размерите: ±0,02 мм диаметър, овалитност ≤0,03 мм.

- Повърхностна обработка:Финално електролитно/химично полиране за отстраняване на микропукнатини (Ra ≤0,4µm).

- Протокол за инсталиране:

- Изисквания за фланци:Ra ≤1,6µm, паралелизъм ≤0,05 мм.

- Предварително опъване на болтове: Използвайте калибрирани хидравлични обтегачи. Приложете криогенна компенсация за предварително опъване.Никога не затягайте с удар!

- Протокол за охлаждане: Постепенно охлаждане≤5°C/минза да се избегне термичен шок.

V. Заключение

За течен азот при -200°C/20MPa,криообработена неръждаема стомана 304L/316LПредлага оптимална здравина, издръжливост и икономическа ефективност за уплътнения с размер Ø110×3.2 мм.Алуминиев бронз (C95500)отличава се в сценарии на износване/честа поддръжка, докато никелови сплави (Inconel 718/Hastelloy)справяне с екстремно налягане/корозия.

Крайната надеждност зависи от:

- Безупречно снабдяване с материали

- Прецизно производство (особено повърхностна обработка)

- Строга дисциплина при монтаж.

Време на публикуване: 07 август 2025 г.