En sistemes hidràulics, equips supercrítics i instal·lacions de generació d'energia, l'anell antiextrusió és un component clau que protegeix els elements de segellat primaris (com ara juntes tòriques i segells de llavi) contra fallades d'extrusió sota alta pressió. En proporcionar un suport rígid, omplir buits i dispersar tensions, augmenta la capacitat de suport de pressió del sistema de segellat de 5 a 10 vegades. Aquest article explica sistemàticament els principis tècnics i les pràctiques d'enginyeria dels anells antiextrusió des de quatre dimensions clau: mecànica estructural, innovació de materials, càlcul de disseny i aplicacions industrials.

I. Missió principal: Resoldre fallades de segells d'alta pressió

Mecanismes de fallada del segell d'alta pressió:

Quan la pressió del sistema supera la resistència a l'extrusió del segell primari:

Fluència del material del segellat: el cautxú/PTFE flueix cap als espais lliures sota pressió (per exemple, l'extrusió de la junta tòrica s'inicia per sobre de >5 MPa).

Danys permanents: el cisallament de l'element de segellat crea vies de fuita.

Escenaris típics de fallada:

Junta tòrica de NBR: extrusió del 30% del volum a través d'un espai de 0,1 mm a 15 MPa.

Anell en V de PTFE: El trencament del llavi es produeix amb un espai de 0,05 mm a 10 MPa.

Intervenció mecànica mitjançant anells antiextrusió:

Suport rígid: els materials d'alt mòdul (PEEK/metall) resisteixen la deformació, bloquejant la transferència de pressió al segell primari.

Farciment de buits: la coincidència precisa de la folgança de la cavitat del segell (0,01 ~ 0,2 mm) elimina les vies d'intrusió del medi.

Dispersió d'estrès: els dissenys angulars converteixen les càrregues puntuals en càrregues distribuïdes, reduint l'estrès de contacte entre un 50% i un 70%.

II. Evolució dels materials: dels plàstics convencionals als reforços compostos

Mètriques de rendiment dels materials clau:

PTFE: Resistència a la compressió de 25 MPa, rang de temperatura de -200 °C a 260 °C, coeficient de fricció de 0,05 a 0,10. Apte per a ambients corrosius de baixa pressió (<35 MPa).

PTFE farcit: resistència a la compressió de 40 a 60 MPa, rang de temperatura de -200 °C a 260 °C, coeficient de fricció de 0,08 a 0,15. Ideal per a medis amb partícules (per exemple, fang de perforació).

PEEK: Resistència a la compressió de 120 MPa, rang de temperatura de -60 °C a 250 °C, coeficient de fricció de 0,15 a 0,25. Aplicat en sistemes hidràulics d'alta pressió (≤70 MPa).

Aliatge de coure: resistència a la compressió de 300 MPa, rang de temperatura de -200 °C a 400 °C, coeficient de fricció de 0,10 a 0,20. S'utilitza en vàlvules d'ultraalta pressió (> 100 MPa).

Poliimida (PI): Resistència a la compressió de 150 MPa, rang de temperatura de -269 °C a 350 °C, coeficient de fricció de 0,20 a 0,30. Dissenyat per a entorns aeroespacials extrems.

Nanocompostos: Resistència a la compressió ~180 MPa* (PEEK reforçat amb grafè, 15% de farciment, 50% d'augment de la resistència), rang de temperatura de -50 °C a 300 °C, coeficient de fricció ~0,05~0,10 (reducció del 60%). Qualificats per a bucles primaris de reactors nuclears (resistents a la radiació).

Funcionalització de la superfície:

Capes de lubricació sòlida:

Recobriment per pulverització catòdica de MoS₂ (2~5μm): Redueix el coeficient de fricció a 0,03 per a entorns sense oli.

Recobriment DLC (carboni similar al diamant): duresa HV 3000, augmenta la vida útil 10 vegades contra l'erosió de partícules.

Tractament antiadherent: la modificació de nano-sílice (angle de contacte > 150°) impedeix l'adhesió del cautxú a l'anell.

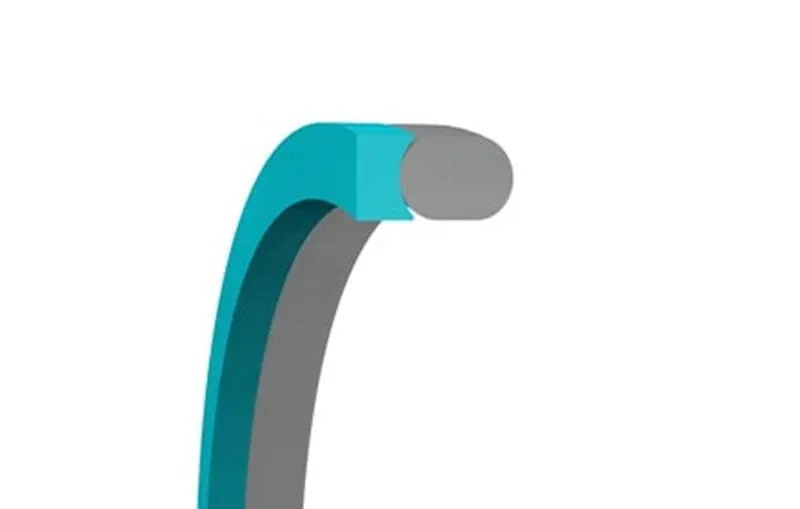

III. Disseny estructural: Geometria que millora la fiabilitat dels segells

Comparació de tipus estructurals clàssics:

Tipus de paret recta: Secció transversal rectangular. Càrrega de pressió: Unidireccional. Resistència a l'extrusió: Moderada (≤40 MPa). Aplicacions: Segells tòrics estàtics.

Tipus angular: Secció transversal trapezoïdal amb cara o cares angulars. Càrrega de pressió: Bidireccional. Resistència a l'extrusió: Alta (≤100 MPa). Aplicacions: Segells alternatius de cilindres hidràulics.

Tipus esglaonat: Perfil de cornisa multietapa. Càrrega de pressió: Multidireccional. Resistència a l'extrusió: Extrema (>150 MPa). Aplicacions: Vàlvules d'ultraalta pressió.

Tipus segmentat: Estructura d'anells dividits. Càrrega de pressió: Moderada-Alta (≤80 MPa). Aplicacions: Manteniment de brides grans sense desmuntatge.

IV. Aplicacions industrials i avenços en el rendiment

Sistemes hidràulics d'ultraalta pressió (maquinària de construcció):

Repte: pressió contínua de 70 MPa, separació de 0,1 mm, contaminació per partícules dures.

Solució: Anell compost de grafè-PEEK (resistència de compressió de 180 MPa) combinat amb un segell de poliuretà en forma d'U + anell angular.

Resultat: Vida útil ampliada de 500 hores a 5000 hores.

Turbines de CO₂ supercrítiques (equips de potència):

Repte: estat supercrític de 100 MPa / 200 °C, alta permeabilitat a les molècules de CO₂.

Solució: Anell esglaonat d'aliatge de coure (recobert de MoS₂) que suporta un segell metàl·lic en C.

Resultat: Taxa de fuita <1×10⁻⁶ mbar·L/s.

Vàlvules de combustible per a coets aeroespacials:

Repte: LOX (-183 °C) / LH2 (-253 °C), càrregues de vibració de fins a 20 g.

Solució: Anell de poliimida segmentat (CTE adaptat al metall) que suporta una junta tòrica metàl·lica plena d'heli.

Validació: Ha superat les proves de cicle criogènic NASA-STD-5012.

V. Procediments d'instal·lació i prevenció d'errors

Passos crítics d'instal·lació:

Mesura de buits: Verifiqueu les dimensions/toleràncies de la cavitat 3D mitjançant un calibre d'aire (precisió de ±0,001 mm).

Acabat superficial: s'aconsegueix una rugositat de la superfície de muntatge de l'anell Ra≤0.4μm mitjançant poliment de mola de diamant + passivació electrolítica.

Muntatge tèrmic: Anell refredat amb LN2 (-196 °C) i ajust a pressió (ajust d'interferència 0,02 mm).

Monitorització de l'estrès: utilitzeu extensometres de làmina amb DAQ sense fil (per exemple, sistemes HBM) per detectar l'estrès del muntatge.

Modes i solucions de fallada típics:

Fractura de l'anell: Causa: Tenacitat insuficient del material o càrregues d'impacte. Solució: Canviar a compostos de PI/PEEK.

Dany per cisallament del segell primari: Causa: Vora afilada de l'anell sense bisell (radi <0,1 mm). Solució: Afegir un radi de R0,3 mm + polit.

Desgast excessiu: Causa: Acumulació de calor per fricció que provoca un bloqueig per expansió tèrmica. Solució: Afegir ranures de refrigeració + recobriment de nanolubricant.

VI. Fronteres tecnològiques: innovacions intel·ligents i sostenibles

Anells integrats en funcions:

Sensors integrats (per exemple, piezofilm de la sèrie MS de TE Connectivity) per a la monitorització de la pressió de contacte en temps real.

Estructures autoajustables amb SMA (aliatge amb memòria de forma) per al control de la separació amb compensació de temperatura.

Avenços en la fabricació additiva:

Estructures de xarxa optimitzades topològicament (reducció de pes del 40%, manteniment de la rigidesa).

Impressió amb material degradat: alta duresa (ceràmica) a la zona de contacte, alta tenacitat (polímer) a la zona de suport.

Tecnologies circulars verdes:

Polímers d'origen biològic (per exemple, PEEK derivat de l'oli de ricí – sèrie Covestro APEC®).

Reciclatge de despolimerització química utilitzant CO₂ supercrític: taxa de recuperació de monòmers >95% per a anells de PEEK.

Conclusió: El "guardià invisible" del segellat a alta pressió

El valor de l'anell antiextrusió rau en la seva capacitat de reenginyeria mecànica: transformar segells de polímer vulnerables en fortaleses rígides capaces de suportar centenars de megapascals.

Data de publicació: 09 de juny de 2025