I hydrauliske systemer, superkritisk udstyr og kraftproduktionsinstallationer er anti-ekstruderingsringen en nøglekomponent, der beskytter primære tætningselementer (såsom O-ringe og læbetætninger) mod ekstruderingsfejl under højt tryk. Ved at give stiv støtte, udfylde mellemrum og spændingsspredning øger den tætningssystemets trykbærende kapacitet med 5-10 gange. Denne artikel uddyber systematisk de tekniske principper og ingeniørpraksis for anti-ekstruderingsringe ud fra fire nøgledimensioner: strukturel mekanik, materialeinnovation, designberegning og industrielle anvendelser.

I. Kernemission: Løsning af højtrykstætningsfejl

Mekanismer for svigt af højtrykstætninger:

Når systemtrykket overstiger den primære tætnings ekstruderingsmodstand:

Krybning af tætningsmateriale: Gummi/PTFE flyder ind i frigangsspalter under tryk (f.eks. starter O-ringsekstrudering over >5 MPa).

Permanent skade: Forseglingselementets afskæring skaber lækageveje.

Typiske fejlscenarier:

NBR O-ring: 30% volumenekstrudering gennem et 0,1 mm mellemrum ved 15 MPa.

PTFE V-ring: Læbebrud forekommer med et mellemrum på 0,05 mm ved 10 MPa.

Mekanisk indgriben med antiekstruderingsringe:

Stiv understøtning: Højmodulære materialer (PEEK/metal) modstår deformation og blokerer trykoverførsel til den primære tætning.

Udfyldning af mellemrum: Præcisionstilpasning af tætningshulrummets afstand (0,01~0,2 mm) eliminerer medieindtrængningsveje.

Spændingsspredning: Vinklede designs omdanner punktbelastninger til fordelte belastninger, hvilket reducerer kontaktspændingen med 50%-70%.

II. Materialeudvikling: Fra konventionelle plasttyper til kompositforstærkninger

Ydelsesmålinger for nøglematerialer:

PTFE: Trykstyrke 25 MPa, temperaturområde -200°C til 260°C, friktionskoefficient 0,05~0,10. Velegnet til korrosive miljøer med lavt tryk (<35 MPa).

Fyldt PTFE: Trykstyrke 40~60 MPa, temperaturområde -200°C til 260°C, friktionskoefficient 0,08~0,15. Ideel til medier med partikler (f.eks. boremudder).

PEEK: Trykstyrke 120 MPa, temperaturområde -60°C til 250°C, friktionskoefficient 0,15~0,25. Anvendes i hydrauliske højtrykssystemer (≤70 MPa).

Kobberlegering: Trykstyrke 300 MPa, temperaturområde -200°C til 400°C, friktionskoefficient 0,10~0,20. Anvendes i ultrahøjtryksventiler (>100 MPa).

Polyimid (PI): Trykstyrke 150 MPa, temperaturområde -269°C til 350°C, friktionskoefficient 0,20~0,30. Designet til ekstreme luftfartsmiljøer.

Nanokompositter: Trykstyrke ~180 MPa* (grafenforstærket PEEK, 15% fyldstof, 50% styrkeforøgelse), temperaturområde -50°C til 300°C, friktionskoefficient ~0,05~0,10 (60% reduktion). Kvalificeret til primære kredsløb i atomreaktorer (strålingsbestandig).

Overfladefunktionalisering:

Faste smørelag:

MoS₂-sputterbelægning (2~5 μm): Reducerer friktionskoefficienten til 0,03 for oliefri miljøer.

DLC (Diamond-Like Carbon) belægning: Hårdhed HV 3000, øger levetiden 10 gange mod partikelerosion.

Anti-klæbende behandling: Nano-silica-modifikation (kontaktvinkel >150°) forhindrer gummiets vedhæftning til ringen.

III. Strukturdesign: Geometri, der forbedrer tætningens pålidelighed

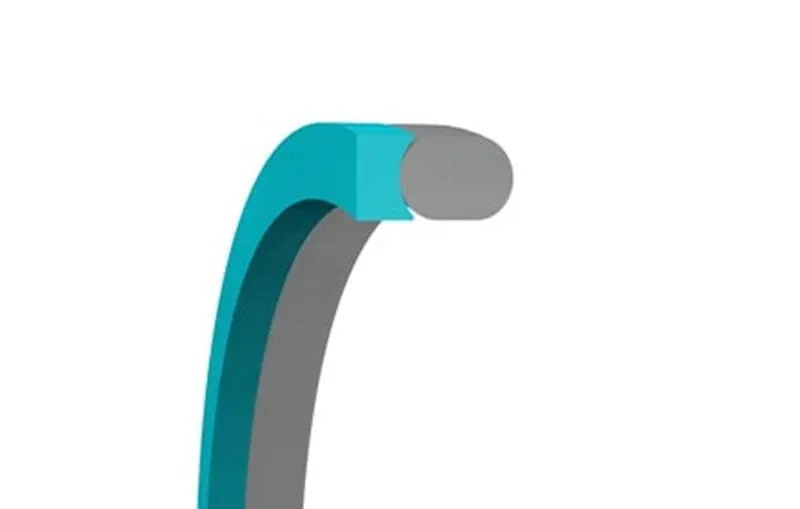

Sammenligning af klassiske strukturtyper:

Ligevægget type: Rektangulært tværsnit. Trykbelastning: Ensrettet. Ekstruderingsmodstand: Moderat (≤40 MPa). Anvendelser: Statiske O-ringstætninger.

Vinklet type: Trapezformet tværsnit med vinklet(e) flade(r). Trykbelastning: Tovejs. Ekstruderingsmodstand: Høj (≤100 MPa). Anvendelser: Hydrauliske cylinders frem- og tilbagegående tætninger.

Trinformet type: Flertrins afsatsprofil. Trykbelastning: Multidirektionel. Ekstruderingsmodstand: Ekstrem (>150 MPa). Anvendelser: Ultrahøjtryksventiler.

Segmenteret type: Delt ringstruktur. Trykbelastning: Moderat-høj (≤80 MPa). Anvendelser: Vedligeholdelse af store flangetyper uden demontering.

IV. Industriapplikationer og gennembrud inden for ydeevne

Ultrahøjtrykshydrauliske systemer (entreprenørmaskiner):

Udfordring: 70 MPa kontinuerligt tryk, 0,1 mm mellemrum, kontaminering med hårde partikler.

Løsning: Grafen-PEEK-kompositring (180 MPa komprimeringsstyrke) parret med U-formet polyurethantætning + vinklet ring.

Resultat: Levetiden blev forlænget fra 500 timer til 5000 timer.

Superkritiske CO₂-turbiner (kraftudstyr):

Udfordring: 100 MPa / 200°C superkritisk tilstand, høj CO₂-molekylepermeabilitet.

Løsning: Trinvis kobberlegeringsring (MoS₂-belagt), der understøtter metallisk C-tætning.

Resultat: Lækagehastighed <1×10⁻⁶ mbar·L/s.

Raketbrændstofventiler til luftfart:

Udfordring: LOX (-183°C) / LH2 (-253°C), vibrationsbelastninger op til 20 g.

Løsning: Segmenteret polyimidring (CTE matchet med metal) der understøtter en heliumfyldt metallisk O-ring.

Validering: Bestået NASA-STD-5012 kryogene cyklingstests.

V. Installationsprocedurer og forebyggelse af fejl

Kritiske installationstrin:

Mellemrumsmåling: Bekræft 3D-hulrummets dimensioner/tolerancer ved hjælp af luftmåling (±0,001 mm nøjagtighed).

Overfladebehandling: Opnå en overfladeruhed Ra≤0,4 μm ved ringmontering via polering af diamantskiver + elektrolytisk passivering.

Termisk montering: Kølig ring med LN2 (-196°C) og prespasning (interferenspasning 0,02 mm).

Spændingsovervågning: Brug folie-strain gauges med trådløs DAQ (f.eks. HBM-systemer) til at detektere samlingsspænding.

Typiske fejltilstande og løsninger:

Ringbrud: Årsag: Utilstrækkelig materialesejhed eller stødbelastninger. Løsning: Skift til PI/PEEK-kompositter.

Primær tætningsskade: Årsag: Skarp ringkant uden affasning (radius <0,1 mm). Løsning: Tilføj en radius på R0,3 mm + polering.

Overdreven slitage: Årsag: Friktionsvarmeophobning, der fører til termisk ekspansion. Løsning: Tilføj kølespor + nanosmørebelægning.

VI. Teknologiske grænser: Smarte og bæredygtige innovationer

Funktionsintegrerede ringe:

Indlejrede sensorer (f.eks. TE Connectivity MS-seriens piezofilm) til overvågning af kontakttryk i realtid.

Selvjusterende strukturer med SMA (Shape Memory Alloy) til temperaturkompenseret spaltekontrol.

Gennembrud inden for additiv fremstilling:

Topologioptimerede gitterstrukturer (40% vægtreduktion, stivhed bevaret).

Gradientmaterialetryk: Høj hårdhed (keramik) i kontaktzonen, høj sejhed (polymer) i støttezonen.

Grønne cirkulære teknologier:

Biobaserede polymerer (f.eks. PEEK udvundet fra ricinusolie – Covestro APEC®-serien).

Kemisk depolymerisationsgenbrug ved brug af superkritisk CO₂: Monomergenvindingsrate >95% for PEEK-ringe.

Konklusion: Den "usynlige vogter" af højtryksforsegling

Værdien af anti-ekstruderingsringen ligger i dens mekaniske omkonstruktionsevne – den omdanner sårbare polymertætninger til stive fæstninger, der er i stand til at modstå hundredvis af megapascal.

Opslagstidspunkt: 9. juni 2025