Los anillos de sellado que funcionan en entornos de alta temperatura no solo están sujetos a un estrés térmico extremo, sino que también pueden verse afectados por la corrosión química, el desgaste, el envejecimiento térmico y otros factores. Para garantizar la fiabilidad a largo plazo de los anillos de sellado en condiciones de alta temperatura, la selección y el diseño del material son cruciales. A continuación, se explicará cómo seleccionar los materiales de sellado adecuados y garantizar su fiabilidad a largo plazo en entornos de alta temperatura desde varios puntos clave.

1. Material resistente a altas temperaturas.

Uno de los mayores desafíos para los materiales de sellado en entornos de alta temperatura es la estabilidad térmica. Los materiales experimentan ablandamiento, expansión, cambios en su estructura química e incluso descomposición a altas temperaturas. Por lo tanto, garantizar la estabilidad de las propiedades físicas y químicas de los materiales a altas temperaturas es fundamental para la fiabilidad a largo plazo de los anillos de sellado.

Temperatura de descomposición térmica del material: Al seleccionar materiales, es necesario garantizar que su temperatura de descomposición térmica sea mucho mayor que la temperatura de funcionamiento. Por ejemplo, la temperatura de descomposición térmica del caucho fluorado (FKM) puede alcanzar entre 250 °C y 300 °C, mientras que la del PTFE es cercana a los 300 °C. Estos materiales mantienen un rendimiento relativamente estable a altas temperaturas.

Coeficiente de expansión térmica del material: A altas temperaturas, el material del anillo de sellado experimenta cambios dimensionales debido a la expansión térmica. Seleccionar materiales con un bajo coeficiente de expansión térmica ayuda a reducir el impacto de este cambio dimensional en el rendimiento del sellado. Por ejemplo, el PTFE tiene un bajo coeficiente de expansión térmica y es adecuado para aplicaciones de alta temperatura.

2. Rendimiento antioxidante y antienvejecimiento térmico.

En entornos de alta temperatura, la velocidad de reacción de oxidación de los materiales se acelera, lo que provoca envejecimiento, endurecimiento o fragilización. Este envejecimiento reduce significativamente la elasticidad y flexibilidad del anillo de sellado, lo que provoca fallos en el sello. Por lo tanto, la protección contra la oxidación y el envejecimiento térmico son fundamentales al seleccionar materiales de sellado para altas temperaturas.

Resistencia a la oxidación del material: Algunos materiales presentan una alta resistencia a la oxidación a altas temperaturas y pueden retrasar eficazmente el envejecimiento. Por ejemplo, el caucho fluorado (FKM) y el caucho de silicona (VMQ) presentan una excelente resistencia a la oxidación y pueden permanecer estables durante mucho tiempo en entornos de alta temperatura.

Aditivos antienvejecimiento térmico: Añadir una cantidad adecuada de agente antienvejecimiento térmico al material de sellado puede prolongar significativamente su vida útil. Los antioxidantes, estabilizadores y absorbentes ultravioleta comunes pueden ralentizar eficazmente la degradación del material.

3. Resistencia a la corrosión química

En entornos de alta temperatura, el anillo de sellado puede estar expuesto a diversos medios químicos, como aceites, soluciones ácidas y alcalinas, o disolventes orgánicos. Si la estabilidad química del material es deficiente, se corroe fácilmente por estos medios, provocando su expansión, ablandamiento o deterioro. Por lo tanto, la resistencia a la corrosión química es un factor clave para garantizar la fiabilidad a largo plazo.

Seleccione materiales con alta resistencia química: El PTFE es uno de los materiales químicamente más estables. Es prácticamente insensible a cualquier medio químico y puede utilizarse durante mucho tiempo en medios corrosivos como ácidos, álcalis y disolventes orgánicos. El fluorocaucho también ofrece un buen rendimiento en el manejo de combustibles y aceites.

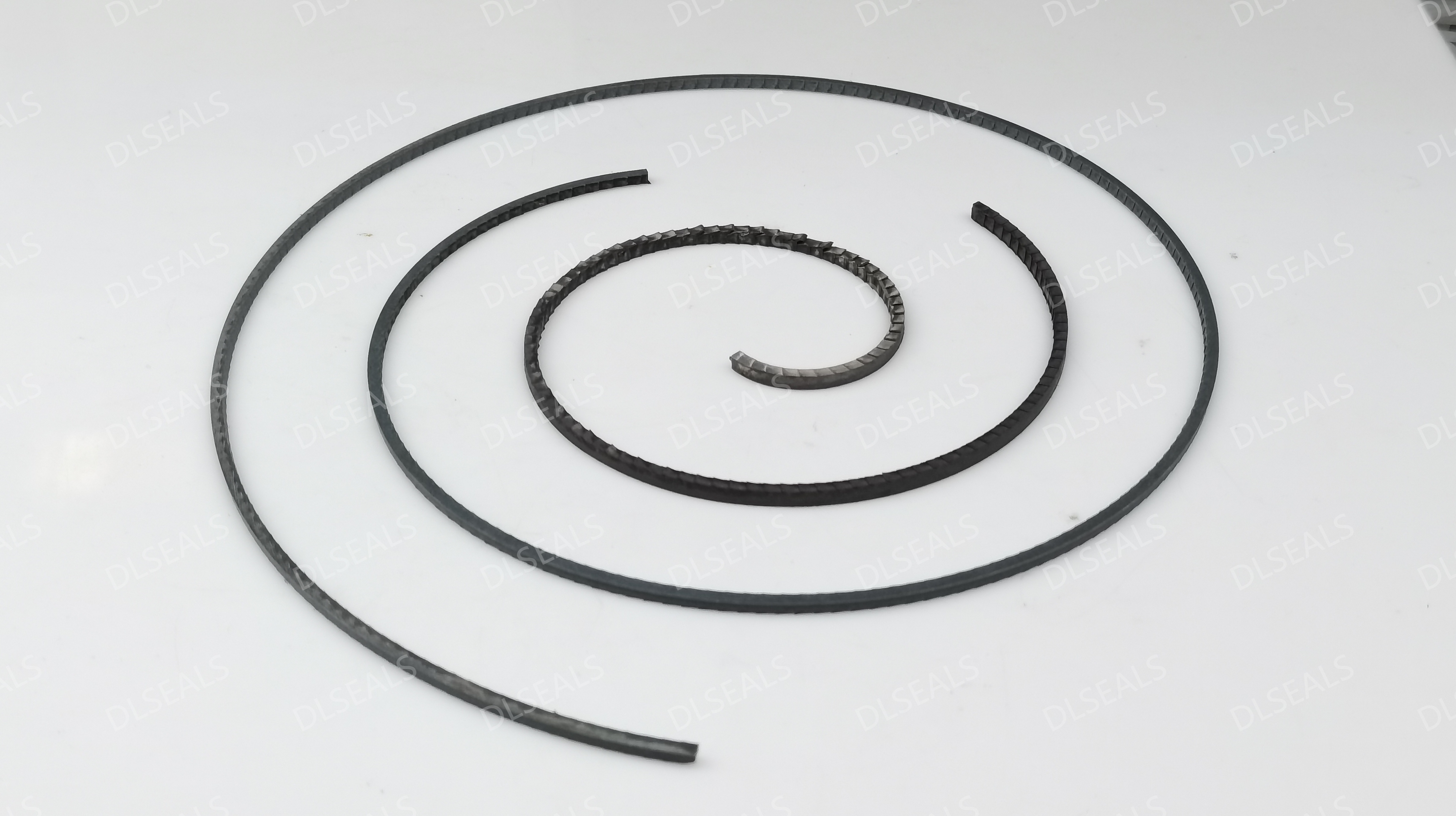

Uso de materiales compuestos: En condiciones de trabajo extremas, un solo material puede no ser suficiente para satisfacer todos los requisitos simultáneamente. En este contexto, los materiales compuestos se convierten en una solución eficaz. Por ejemplo, la combinación de PTFE y un esqueleto metálico puede mejorar sus propiedades mecánicas en entornos corrosivos y de alta temperatura y presión.

IV. Resistencia mecánica y resistencia a la fluencia

Las altas temperaturas no solo afectan la estabilidad química del material, sino que también deterioran sus propiedades mecánicas. Los materiales sometidos a altas temperaturas tienden a deformarse; es decir, bajo altas temperaturas y presiones constantes, se deforman gradualmente y, finalmente, provocan la falla del sello. Por lo tanto, es crucial seleccionar materiales con alta resistencia mecánica y resistencia a la deformación.

Mejorar la resistencia mecánica de los materiales: La tensión a altas temperaturas suele aumentar la fluidez del material, especialmente en el caso de los elastómeros. La resistencia a la compresión y la deformación puede mejorarse seleccionando materiales con mayor dureza o añadiendo cargas de refuerzo (como grafito y fibra de vidrio).

Materiales resistentes a la fluencia: El PTFE posee una excelente resistencia a la fluencia y se utiliza frecuentemente en aplicaciones que requieren exposición prolongada a altas temperaturas y presiones. El caucho de nitrilo hidrogenado (HNBR) también ofrece un buen rendimiento en condiciones de alta temperatura y alta presión.

V. Diseño de sellado y optimización estructural

Si bien la selección de materiales es clave para garantizar la fiabilidad a largo plazo del anillo de sellado en entornos de alta temperatura, un diseño razonable y la optimización estructural son igualmente importantes. Al optimizar la forma, el tamaño y el método de sellado del anillo de sellado, se puede reducir eficazmente el impacto de la tensión térmica y mecánica en el anillo de sellado y prolongar su vida útil.

Considere la expansión y contracción térmica: Al diseñar, es necesario considerar la expansión térmica del material a alta temperatura y la contracción tras el enfriamiento para garantizar que el tamaño y la estructura del anillo de sellado se adapten a los cambios de temperatura. Al mismo tiempo, evite la compresión o relajación excesivas para no afectar el rendimiento del sellado.

Elija una estructura de sellado adecuada: las juntas tóricas y las juntas X son estructuras de sellado comunes, pero en condiciones de alta temperatura y alta presión, elegir una estructura de sellado compuesta o usar un anillo de sellado reforzado con metal puede mejorar eficazmente la estabilidad y confiabilidad del sello.

VI. Mantenimiento y seguimiento periódicos

Incluso si se seleccionan materiales de sellado de alta calidad y diseños optimizados, es necesario garantizar la fiabilidad a largo plazo mediante un mantenimiento y una supervisión regulares. El anillo de sellado en entornos de alta temperatura debe revisarse periódicamente para detectar desgaste superficial, envejecimiento y efecto de sellado. Si se detecta alguna anomalía, debe reemplazarse o repararse a tiempo para evitar daños al equipo o fugas accidentales.

Conclusión

Para garantizar la fiabilidad a largo plazo del anillo de sellado en entornos de alta temperatura, es necesario considerar exhaustivamente la selección de materiales, la optimización del diseño y el mantenimiento. La selección de materiales con buena estabilidad térmica, resistencia a la oxidación, resistencia a la corrosión química y alta resistencia mecánica, como el caucho fluorado, el PTFE y el HNBR, entre otros, permite afrontar eficazmente los retos de las altas temperaturas. Además, la estabilidad y la vida útil del anillo de sellado en entornos de alta temperatura pueden mejorarse aún más mediante la optimización del diseño estructural y la supervisión y el mantenimiento periódicos.

Hora de publicación: 01-sep-2024