Gli anelli di tenuta che operano in ambienti ad alta temperatura non sono solo soggetti a stress termico estremo, ma possono anche essere influenzati da corrosione chimica, usura, invecchiamento termico e altri fattori. Per garantire l'affidabilità a lungo termine degli anelli di tenuta in condizioni di alta temperatura, la selezione e la progettazione dei materiali sono fondamentali. Di seguito illustreremo come selezionare materiali di tenuta idonei e garantirne l'affidabilità a lungo termine in ambienti ad alta temperatura da diversi punti di vista chiave.

1. Resistenza alle alte temperature del materiale

Una delle maggiori sfide per i materiali di tenuta in ambienti ad alta temperatura è la stabilità termica. Ad alte temperature, i materiali subiscono ammorbidimento, espansione, cambiamenti nella struttura chimica e persino decomposizione. Pertanto, garantire che le proprietà fisiche e chimiche dei materiali rimangano stabili alle alte temperature è la base per l'affidabilità a lungo termine degli anelli di tenuta.

Temperatura di decomposizione termica del materiale: nella selezione dei materiali, è necessario assicurarsi che la loro temperatura di decomposizione termica sia molto superiore alla temperatura di esercizio. Ad esempio, la temperatura di decomposizione termica della gomma fluorurata (FKM) può raggiungere i 250-300 °C, mentre quella del PTFE è prossima ai 300 °C. Questi materiali possono mantenere prestazioni relativamente stabili ad alte temperature.

Coefficiente di dilatazione termica del materiale: ad alte temperature, il materiale dell'anello di tenuta subisce variazioni dimensionali dovute alla dilatazione termica. La scelta di materiali con un basso coefficiente di dilatazione termica contribuisce a ridurre l'impatto di questa variazione dimensionale sulle prestazioni di tenuta. Ad esempio, il PTFE ha un basso coefficiente di dilatazione termica ed è adatto all'uso in applicazioni ad alte temperature.

2. Prestazioni antiossidanti e anti-invecchiamento termico

In ambienti ad alta temperatura, la velocità di reazione di ossidazione dei materiali accelera, con conseguente invecchiamento, indurimento o fragilità. Questo invecchiamento riduce significativamente l'elasticità e la flessibilità dell'anello di tenuta, con conseguente rottura della guarnizione. Pertanto, le prestazioni antiossidanti e anti-invecchiamento termico sono le massime priorità nella scelta dei materiali di tenuta per alte temperature.

Resistenza all'ossidazione dei materiali: alcuni materiali mostrano un'elevata resistenza all'ossidazione ad alte temperature e possono ritardarne efficacemente l'invecchiamento. Ad esempio, la gomma fluorurata (FKM) e la gomma siliconica (VMQ) presentano un'eccellente resistenza all'ossidazione e possono rimanere stabili a lungo in ambienti ad alte temperature.

Additivi anti-invecchiamento termico: l'aggiunta di una quantità adeguata di agente anti-invecchiamento termico al materiale sigillante può prolungarne significativamente la durata. Antiossidanti, stabilizzanti e assorbitori di raggi ultravioletti comuni possono rallentare efficacemente il tasso di degradazione del materiale.

3. Resistenza alla corrosione chimica

In ambienti ad alta temperatura, l'anello di tenuta può essere esposto a vari agenti chimici, come oli, soluzioni acide e alcaline o solventi organici. Se la stabilità chimica del materiale è scarsa, questi agenti lo corrodono facilmente, causandone il rigonfiamento, l'ammorbidimento o il deterioramento. Pertanto, la resistenza alla corrosione chimica è un fattore chiave per garantire l'affidabilità a lungo termine.

Selezionare materiali con elevata resistenza chimica: il PTFE è uno dei materiali chimicamente più stabili. È praticamente inalterabile da qualsiasi agente chimico e può essere utilizzato a lungo in fluidi corrosivi come acidi, alcali e solventi organici. La gomma fluorurata offre buone prestazioni anche in presenza di carburanti e oli.

Utilizzo di materiali compositi: in condizioni di lavoro estreme, un singolo materiale potrebbe non essere in grado di soddisfare tutti i requisiti contemporaneamente. In questo caso, i materiali compositi diventano una soluzione efficace. Ad esempio, la combinazione di PTFE e scheletro metallico può migliorarne le proprietà meccaniche in ambienti ad alta temperatura, alta pressione e corrosivi.

IV. Resistenza meccanica e resistenza allo scorrimento

L'ambiente ad alta temperatura non solo influisce sulla stabilità chimica del materiale, ma ne deteriora anche le proprietà meccaniche. I materiali sottoposti ad alte temperature tendono a deformarsi, ovvero, sottoposti a temperature e pressioni elevate e costanti, il materiale si deforma gradualmente, fino a causare la rottura della guarnizione. Pertanto, è fondamentale scegliere materiali con elevata resistenza meccanica e resistenza al creep.

Migliorare la resistenza meccanica dei materiali: lo stress ad alta temperatura solitamente porta ad una maggiore fluidità del materiale, soprattutto per i materiali elastomerici. La capacità di resistere alla compressione e alla deformazione può essere migliorata selezionando materiali con maggiore durezza o aggiungendo riempitivi di rinforzo (come grafite e fibra di vetro) al materiale.

Materiali resistenti allo scorrimento: il PTFE ha un'eccellente resistenza allo scorrimento e viene spesso utilizzato in applicazioni che richiedono un'esposizione prolungata ad alte temperature e pressioni elevate. Anche la gomma nitrilica idrogenata (HNBR) offre buone prestazioni in condizioni di alte temperature e pressioni elevate.

V. Progettazione della tenuta e ottimizzazione strutturale

Sebbene la selezione dei materiali sia fondamentale per garantire l'affidabilità a lungo termine dell'anello di tenuta in ambienti ad alta temperatura, una progettazione razionale e l'ottimizzazione strutturale sono altrettanto importanti. Ottimizzando la forma, le dimensioni e il metodo di tenuta dell'anello di tenuta, è possibile ridurre efficacemente l'impatto delle sollecitazioni termiche e meccaniche sull'anello di tenuta e prolungarne la durata.

Considerare l'espansione e la contrazione termica: in fase di progettazione, è necessario considerare l'espansione termica del materiale ad alta temperatura e la contrazione dopo il raffreddamento per garantire che le dimensioni e la struttura dell'anello di tenuta possano adattarsi alle variazioni di temperatura. Allo stesso tempo, evitare una compressione o un rilassamento eccessivi per non compromettere le prestazioni di tenuta.

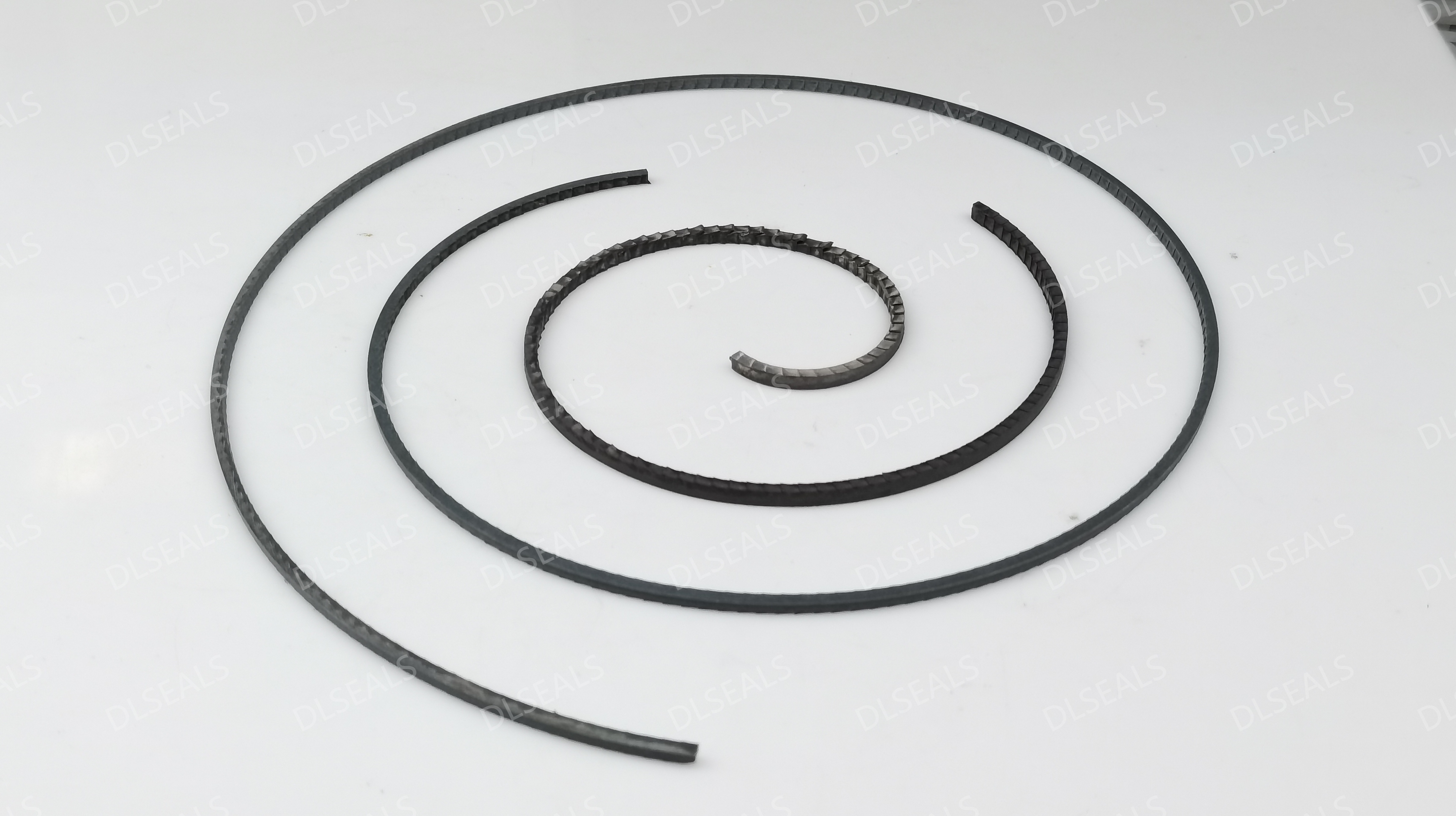

Scegliere una struttura di tenuta adatta: gli O-ring e gli X-ring sono strutture di tenuta comuni, ma in condizioni di alta temperatura e alta pressione, la scelta di una struttura di tenuta composita o l'utilizzo di un anello di tenuta rinforzato in metallo può migliorare efficacemente la stabilità e l'affidabilità della tenuta.

VI. Manutenzione e monitoraggio regolari

Anche se si scelgono materiali di tenuta di alta qualità e design ottimizzati, è comunque necessario garantire l'affidabilità a lungo termine attraverso una manutenzione e un monitoraggio regolari. L'anello di tenuta in ambienti ad alta temperatura deve essere controllato regolarmente per verificarne l'usura superficiale, l'invecchiamento e l'efficacia della tenuta. Se si riscontrano anomalie, è necessario sostituirlo o ripararlo tempestivamente per evitare danni alle apparecchiature o perdite accidentali.

Conclusione

Per garantire l'affidabilità a lungo termine dell'anello di tenuta in ambienti ad alta temperatura, è necessario considerare attentamente la selezione dei materiali, l'ottimizzazione del design e la manutenzione. La scelta di materiali con buona stabilità termica, resistenza all'ossidazione, resistenza alla corrosione chimica ed elevata resistenza meccanica, come gomma fluorurata, PTFE, HNBR, ecc., può affrontare efficacemente le sfide poste dalle alte temperature. Inoltre, la stabilità e la durata dell'anello di tenuta in ambienti ad alta temperatura possono essere ulteriormente migliorate attraverso l'ottimizzazione del design strutturale e un monitoraggio e una manutenzione regolari.

Data di pubblicazione: 01/09/2024