유압 시스템, 초임계 장비 및 발전 설비에서 압출 방지 링은 고압 하에서 주요 밀봉 요소(예: O-링 및 립 씰)를 압출 파손으로부터 보호하는 핵심 부품입니다. 견고한 지지, 틈새 메움 및 응력 분산을 통해 밀봉 시스템의 내압력을 5~10배 향상시킵니다. 본 논문에서는 구조 역학, 재료 혁신, 설계 계산 및 산업 응용이라는 네 가지 핵심 측면에서 압출 방지 링의 기술 원리와 엔지니어링 기법을 체계적으로 설명합니다.

I. 핵심 임무: 고압 씰 고장 해결

고압 씰 고장 메커니즘:

시스템 압력이 1차 씰의 압출 저항을 초과하는 경우:

씰 재질 크립: 고무/PTFE는 압력 하에서 틈새로 흐릅니다(예: O-링 압출은 5MPa 이상에서 시작됨).

영구적 손상: 씰 요소의 전단으로 인해 누출 경로가 생성됩니다.

일반적인 실패 시나리오:

NBR O-링: 15MPa에서 0.1mm 간격을 통해 30% 부피 압출.

PTFE V-링: 10MPa에서 0.05mm 간격으로 립 찢어짐이 발생합니다.

압출 방지 링에 의한 기계적 개입:

견고한 지지대: 고탄성 소재(PEEK/금속)는 변형을 방지하여 1차 씰로의 압력 전달을 차단합니다.

틈새 채우기: 씰 캐비티 간극을 정밀하게 맞춰(0.01~0.2mm) 미디어 침투 경로를 제거합니다.

응력 분산: 각도가 있는 설계는 점 하중을 분산 하중으로 변환하여 접촉 응력을 50~70%까지 줄입니다.

II. 재료의 진화: 기존 플라스틱에서 복합재 강화재로

주요 소재의 성능 지표:

PTFE: 압축 강도 25 MPa, 온도 범위 -200°C ~ 260°C, 마찰 계수 0.05~0.10. 저압 부식성 환경(<35 MPa)에 적합합니다.

충진 PTFE: 압축 강도 40~60 MPa, 온도 범위 -200°C ~ 260°C, 마찰 계수 0.08~0.15. 입자상 물질(예: 드릴링 머드)이 포함된 매질에 적합합니다.

PEEK: 압축 강도 120 MPa, 온도 범위 -60°C ~ 250°C, 마찰 계수 0.15~0.25. 고압 유압 시스템(≤70 MPa)에 적용.

구리 합금: 압축 강도 300 MPa, 온도 범위 -200°C ~ 400°C, 마찰 계수 0.10~0.20. 초고압 밸브(100 MPa 이상)에 사용.

폴리이미드(PI): 압축 강도 150 MPa, 온도 범위 -269°C ~ 350°C, 마찰 계수 0.20~0.30. 극한의 항공우주 환경에 적합하도록 설계되었습니다.

나노복합재: 압축강도 ~180 MPa* (그래핀 강화 PEEK, 필러 15%, 강도 50% 증가), 온도 범위 -50°C ~ 300°C, 마찰계수 ~0.05~0.10 (60% 감소). 원자력 반응로 1차측 루프에 적합 (방사선 내성).

표면 기능화:

고체 윤활층:

MoS₂ 스퍼터 코팅(2~5μm): 오일이 없는 환경에서 마찰 계수를 0.03으로 낮춥니다.

DLC(다이아몬드 유사 탄소) 코팅: 경도 HV 3000, 입자 침식에 대한 서비스 수명을 10배 증가시킵니다.

부착 방지 처리: 나노 실리카 개질(접촉각 >150°)로 고무가 링에 부착되는 것을 방지합니다.

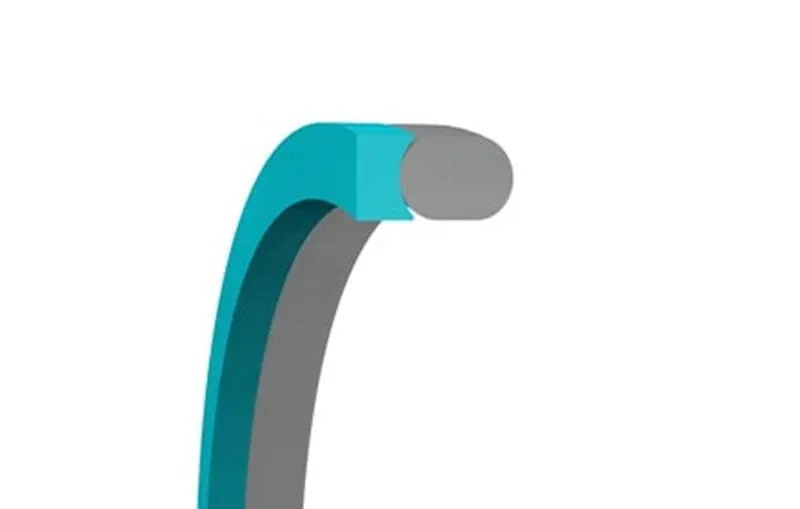

III. 구조 설계: 씰 신뢰성을 향상시키는 형상

고전적 구조 유형 비교:

직벽형: 직사각형 단면. 압력 하중: 단방향. 압출 저항: 중간(≤40 MPa). 용도: 정적 O-링 씰.

각진 유형: 각진 면이 있는 사다리꼴 단면. 압력 하중: 양방향. 압출 저항성: 높음(≤100 MPa). 적용 분야: 유압 실린더 왕복 씰.

계단형: 다단 레지 프로파일. 압력 하중: 다방향. 압출 저항성: 극한(>150 MPa). 용도: 초고압 밸브.

분할형: 분할 링 구조. 압력 하중: 중간-높음(≤80 MPa). 용도: 분해 없이 대형 플랜지 유지 보수.

IV. 산업 응용 분야 및 성능 혁신

초고압 유압 시스템(건설 기계):

과제: 70MPa 연속 압력, 0.1mm 간격, 단단한 입자에 의한 오염.

솔루션: 그래핀-PEEK 복합 링(180 MPa 복합 강도)과 U자형 폴리우레탄 씰 + 각진 링이 결합되었습니다.

결과: 서비스 수명이 500시간에서 5000시간으로 연장되었습니다.

초임계 CO₂ 터빈(전력 장비):

과제: 100 MPa / 200°C 초임계 상태, 높은 CO₂ 분자 투과성.

해결책: 금속 C-씰을 지지하는 계단형 구리 합금 링(MoS₂ 코팅)

결과: 누출률 <1×10⁻⁶ mbar·L/s.

항공우주 로켓 연료 밸브:

과제: LOX(-183°C) / LH2(-253°C), 진동 하중 최대 20g.

해결책: 헬륨이 채워진 금속 O-링을 지지하는 분할된 폴리이미드 링(금속과 일치하는 CTE)

검증: NASA-STD-5012 극저온 사이클링 테스트 통과.

V. 설치 절차 및 고장 방지

중요 설치 단계:

갭 측정: 공기 측정(±0.001mm 정확도)을 사용하여 3D 캐비티 치수/허용 오차를 확인합니다.

표면 마감: 다이아몬드 휠 연마 + 전해 수동화를 통해 링 장착 표면 거칠기 Ra≤0.4μm를 달성합니다.

열 조립: LN2(-196°C)를 사용한 냉각 링 및 프레스 핏(간섭 맞춤 0.02mm).

스트레스 모니터링: 무선 DAQ(예: HBM 시스템)와 함께 호일 스트레인 게이지를 사용하여 조립 스트레스를 감지합니다.

일반적인 고장 모드 및 솔루션:

링 파괴: 원인: 재료 인성 또는 충격 하중 부족. 해결책: PI/PEEK 복합재로 전환하세요.

1차 씰 전단 손상: 원인: 모따기 없는 날카로운 링 모서리(반경 <0.1mm). 해결책: R0.3mm 반경 추가 및 연마.

과도한 마모: 원인: 마찰열 축적으로 인한 열팽창 고착. 해결책: 냉각 홈 추가 + 나노 윤활 코팅.

VI. 기술의 최전선: 스마트하고 지속 가능한 혁신

기능이 통합된 링:

실시간 접촉 압력 모니터링을 위한 내장형 센서(예: TE Connectivity MS 시리즈 압전필름)

온도에 따라 갭을 조절하는 SMA(형상 기억 합금)를 사용한 자체 조정 구조.

적층 제조의 혁신:

위상 최적화된 격자 구조(중량 40% 감소, 강성 유지).

그라데이션 소재 인쇄: 접촉부에는 높은 경도(세라믹), 지지부에는 높은 인성(폴리머)을 적용합니다.

녹색 순환 기술:

생물 기반 폴리머(예: 피마자유 유래 PEEK – Covestro APEC® 시리즈).

초임계 CO₂를 이용한 화학적 탈중합 재활용: PEEK 링의 단량체 회수율 >95%.

결론: 고압 밀봉의 "보이지 않는 수호자"

압출 방지 링의 가치는 기계적 재엔지니어링 능력에 있습니다. 즉, 취약한 폴리머 씰을 수백 메가파스칼을 견딜 수 있는 견고한 요새로 바꿔줍니다.

게시 시간: 2025년 6월 9일