석유 추출, 운송 및 정제 전반에 걸쳐밀봉 링생명을 위협하는 도전 과제에 직면하세요: 황화수소(H₂S) 부식, 140MPa의 초고압, 450°C 이상의 고온, 그리고 모래가 섞인 연마성 원유. 고장은 분출, 폭발 또는 환경 재해를 초래할 수 있습니다. 본 논문은 재료, 구조 설계, 현장 적용, 지능형 모니터링의 네 가지 측면을 통해 획기적인 발전 경로를 분석합니다.

1. 지옥 같은 도전: 물개 vs. 극한 환경

- 압착 압력: >140MPa 웰헤드 압력(수심 14,000m에 해당)

- 혹서: 지열 우물에서 >200°C / 분해로에서 >450°C

- 독성 부식: 20% H₂S 농도 + 10MPa CO₂ 분압

- 연마 파괴: 30% 모래 함량 원석의 석영 모래(모스 경도 7)

- 내화성: API 607 화재 테스트(760°C/30분)에 통과해야 함

2. 소재 혁신: 최고의 부식 방지 장갑

폴리머 시스템

- FFKM: 327°C를 견뎌내고 H₂S 부식을 방지합니다(<0.5% 팽창)

- FKM: FFKM보다 65% 낮은 비용으로 230°C 작업을 지배합니다.

- 유리 충전 PTFE: 순수 PTFE 대비 마모율 80% 감소, μ=0.05

- HNBR: <150°C 환경을 위한 비용 효율적인 솔루션

메탈릭 디펜더스

- 하스텔로이 C276: 끓는 황산에도 견딤(<0.1mm/년 부식)

- HVOF 코팅: 텅스텐 카바이드 스프레이(1200HV)는 수명을 8배 연장합니다.

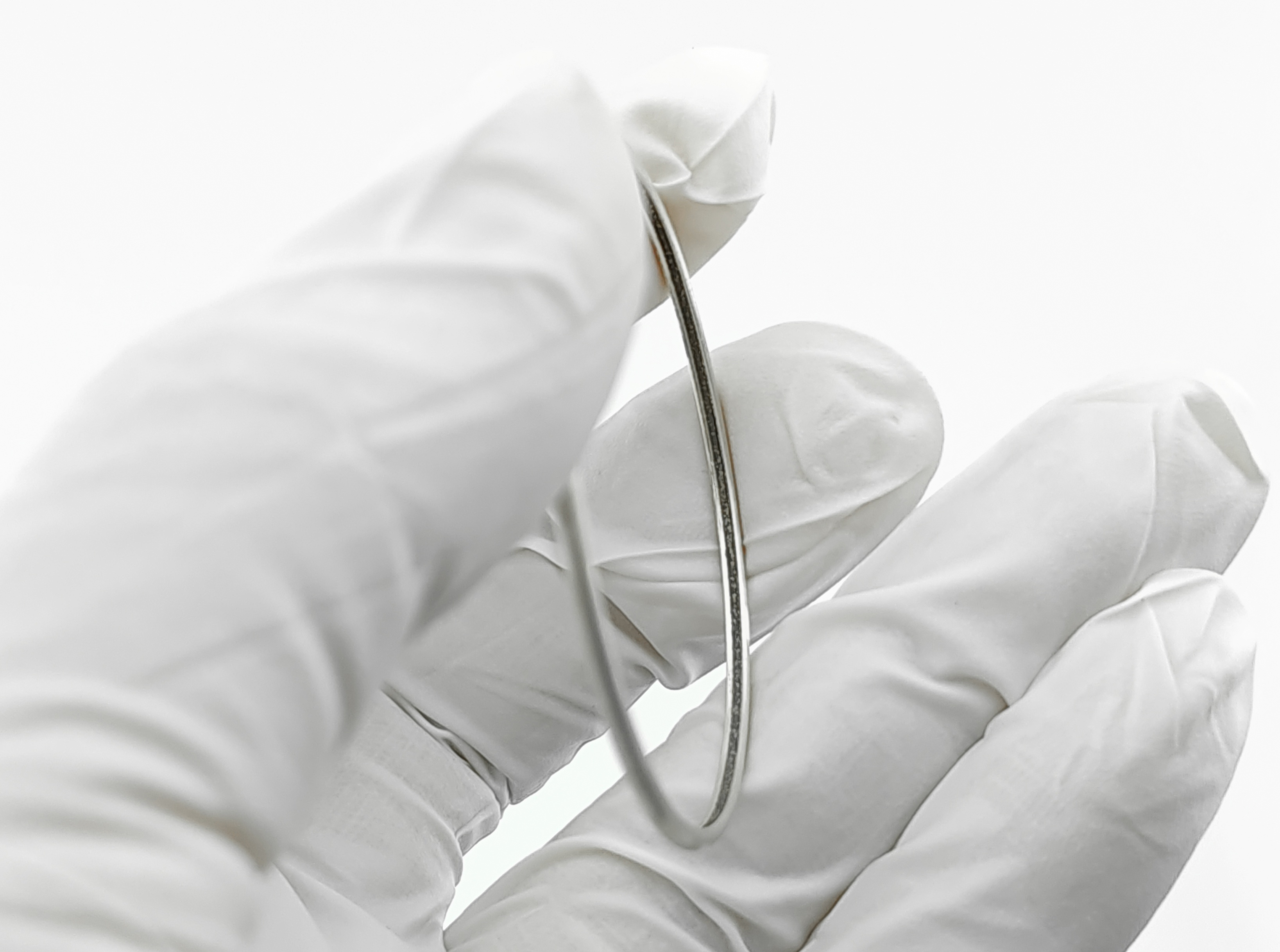

3. 구조혁명: 적극적 방어기제

- 듀얼 아치 메탈 C링: 레이저 용접 설계로 250MPa(웰헤드) 밀봉

- 스프링 활성화 PTFE 씰: ESP 펌프용 멀티립 구조(45MPa)

- 분할형 모래 방지 링: 탄화규소 인서트는 입자 침식을 방지합니다.

- 방화 씰: 흑연-인코넬 복합재, API 607 기준 초과 달성

안전 공식: 백업 링 두께 = (압력 × 간극)/(2 × 재료 강도) + 마모 허용치(예: 모래가 많은 환경의 경우 +0.5mm).

4. 현장에서 검증된 솔루션

사례 1: 8,000m 초심도 우물(이라크)

- FFKM O-링 + 인코넬 718 금속 링

- 3년 이상 175MPa/200°C/15% H₂S에서 생존

사례 2: 30% 모래-원유 운송(캐나다)

- SiC-PTFE V-링 + 분할 텅스텐 카바이드 링

- 교체주기가 2주에서 6개월로 연장되었습니다.

사례 3: 450°C 촉매 분해기(중국)

- 레이저 텍스처 Haynes 230 C-링

- 유지관리 간격이 1년에서 4년으로 증가했습니다.

5. 지능형 모니터링: 디지털 트윈 방어

- 내장형 MEMS 센서: 트랙 접촉 압력(±0.1MPa)

- 파이버 브래그 격자: 실시간으로 이상 변형 감지

- RFID 태그: 수명 예측을 위한 열 노화 기록

- 현장 데이터: Schlumberger의 SureTrack은 가동 중지 시간을 70% 단축했습니다.

6. 차세대 기술

- 나노 강화 폴리머: 그래핀은 열전도도를 3배 높입니다.

- 자가치유 금속: Field's Metal(mp 62°C)은 균열을 자동으로 밀봉합니다.

- 바이오 기반 엘라스토머: 민들레 고무, 탄소 배출량 40% 감소

트리플 에볼루션

밀봉 기술은 다음을 통해 변화합니다.

①스마트 소재: 내식성부터 H₂S 흡착까지

②구조적 힘: 금속 씰은 250MPa의 압력을 견딥니다.

③IoT 통합: 실시간 데이터를 통한 예측 유지 관리

심해 굴착(>15,000m) 및 메탄 하이드레이트 추출이 진행됨에 따라,양자점 센서 그리고 AI 기반 머티리얼 디자인지구의 마지막 에너지 한계를 열어줄 것입니다.

게시 시간: 2025년 6월 12일