In hydraulische systemen, superkritische apparatuur en energieopwekkingsinstallaties is de anti-extrusiering een belangrijk onderdeel dat primaire afdichtingselementen (zoals O-ringen en lipafdichtingen) beschermt tegen extrusiebreuk onder hoge druk. Door een stevige ondersteuning, spleetvulling en spanningsverdeling te bieden, verhoogt de anti-extrusiering het drukdraagvermogen van het afdichtingssysteem met een factor 5 tot 10. Dit artikel gaat systematisch in op de technische principes en technische praktijken van anti-extrusieringen vanuit vier belangrijke dimensies: structurele mechanica, materiaalinnovatie, ontwerpberekening en industriële toepassingen.

I. Kernmissie: het oplossen van storingen in hogedrukafdichtingen

Mechanismen voor het falen van hogedrukafdichtingen:

Wanneer de systeemdruk de extrusieweerstand van de primaire afdichting overschrijdt:

Kruipen van afdichtingsmateriaal: Rubber/PTFE stroomt onder druk in spelingsspleten (bijvoorbeeld de extrusie van O-ringen begint bij een temperatuur >5 MPa).

Blijvende schade: Door het afschuiven van het afdichtingselement ontstaan lekkages.

Typische faalscenario's:

NBR O-ring: 30% volume-extrusie door een spleet van 0,1 mm bij 15 MPa.

PTFE V-ring: Lipscheuring treedt op bij een spleet van 0,05 mm bij 10 MPa.

Mechanische interventie door anti-extrusieringen:

Stijve ondersteuning: Materialen met een hoge modulus (PEEK/metaal) zijn bestand tegen vervorming en blokkeren de drukoverdracht naar de primaire afdichting.

Vullen van openingen: Nauwkeurige afstemming van de speling in de afdichtingsholte (0,01~0,2 mm) elimineert het binnendringen van media.

Spanningsverspreiding: dankzij een schuin ontwerp worden puntbelastingen omgezet in verdeelde belastingen, waardoor de contactspanning met 50%-70% wordt verminderd.

II. Materiaalevolutie: van conventionele kunststoffen naar composietversterkingen

Prestatiegegevens van belangrijke materialen:

PTFE: Druksterkte 25 MPa, temperatuurbereik -200°C tot 260°C, wrijvingscoëfficiënt 0,05~0,10. Geschikt voor corrosieve omgevingen met lage druk (<35 MPa).

Gevulde PTFE: druksterkte 40-60 MPa, temperatuurbereik -200°C tot 260°C, wrijvingscoëfficiënt 0,08-0,15. Ideaal voor media met deeltjes (bijv. boorspoeling).

PEEK: Druksterkte 120 MPa, temperatuurbereik -60°C tot 250°C, wrijvingscoëfficiënt 0,15~0,25. Toepasbaar in hogedruk hydraulische systemen (≤70 MPa).

Koperlegering: druksterkte 300 MPa, temperatuurbereik -200°C tot 400°C, wrijvingscoëfficiënt 0,10~0,20. Gebruikt in ultrahogedrukkleppen (>100 MPa).

Polyimide (PI): Druksterkte 150 MPa, temperatuurbereik -269°C tot 350°C, wrijvingscoëfficiënt 0,20~0,30. Ontworpen voor extreme lucht- en ruimtevaartomgevingen.

Nanocomposieten: druksterkte ~180 MPa* (grafeenversterkt PEEK, 15% vulstof, 50% sterkteverhoging), temperatuurbereik -50 °C tot 300 °C, wrijvingscoëfficiënt ~0,05~0,10 (60% reductie). Geschikt voor primaire lussen van kernreactoren (stralingsbestendig).

Oppervlaktefunctionalisatie:

Vaste smeerlagen:

MoS₂ Sputter Coating (2~5μm): verlaagt de wrijvingscoëfficiënt tot 0,03 voor olievrije omgevingen.

DLC (Diamond-Like Carbon) Coating: Hardheid HV 3000, 10x langere levensduur tegen deeltjeserosie.

Anti-aanbakbehandeling: Nano-silica-modificatie (contacthoek > 150°) voorkomt dat het rubber aan de ring hecht.

III. Structureel ontwerp: geometrie verbetert de betrouwbaarheid van afdichtingen

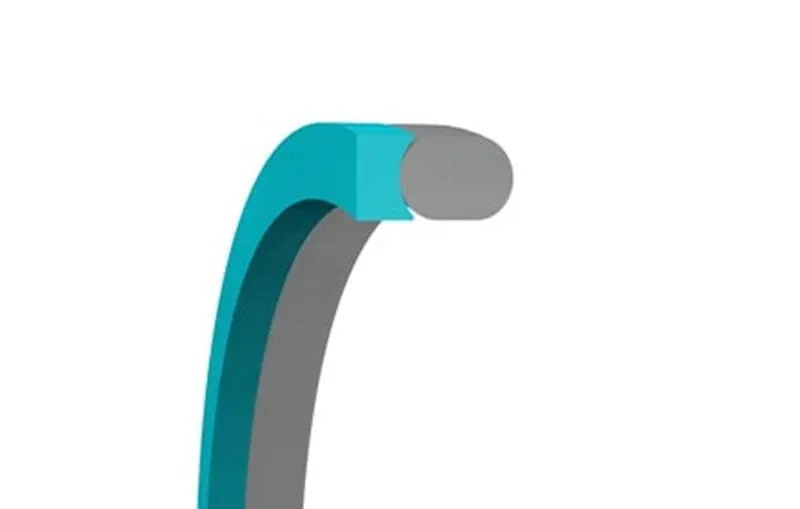

Vergelijking van klassieke structuurtypen:

Rechte wand: rechthoekige doorsnede. Drukbelasting: unidirectioneel. Extrusieweerstand: matig (≤40 MPa). Toepassingen: statische O-ringafdichtingen.

Hoektype: trapeziumvormige doorsnede met schuine zijde(n). Drukbelasting: bidirectioneel. Extrusieweerstand: hoog (≤100 MPa). Toepassingen: hydraulische cilinder-zuigerafdichtingen.

Getrapt type: Meertraps richelprofiel. Drukbelasting: Multidirectioneel. Extrusieweerstand: Extreem (>150 MPa). Toepassingen: Ultrahogedrukventielen.

Gesegmenteerd type: Splitringstructuur. Drukbelasting: Matig-Hoog (≤80 MPa). Toepassingen: Onderhoud van grote flensen zonder demontage.

IV. Industriële toepassingen en prestatiedoorbraken

Ultrahogedrukhydraulische systemen (bouwmachines):

Uitdaging: continue druk van 70 MPa, 0,1 mm spleet, verontreiniging door harde deeltjes.

Oplossing: Grafeen-PEEK composietring (180 MPa comp. sterkte) gecombineerd met U-vormige polyurethaan afdichting + hoekige ring.

Resultaat: levensduur verlengd van 500 uur naar 5000 uur.

Superkritische CO₂-turbines (energie-apparatuur):

Uitdaging: superkritische toestand van 100 MPa / 200°C, hoge permeabiliteit voor CO₂-moleculen.

Oplossing: Getrapte koperen legeringsring (MoS₂-gecoat) die de metalen C-afdichting ondersteunt.

Resultaat: Lekkagesnelheid <1×10⁻⁶ mbar·L/s.

Brandstofkleppen voor ruimtevaartraketten:

Uitdaging: LOX (-183°C) / LH2 (-253°C), trillingsbelastingen tot 20 g.

Oplossing: Gesegmenteerde polyimidering (CTE afgestemd op metaal) die een met helium gevulde metalen O-ring ondersteunt.

Validatie: Voldoet aan NASA-STD-5012 cryogene cyclustests.

V. Installatieprocedures en storingspreventie

Kritieke installatiestappen:

Meting van de spleet: controleer de 3D-holteafmetingen/toleranties met behulp van luchtmetingen (nauwkeurigheid ±0,001 mm).

Oppervlakteafwerking: Bereik een oppervlakteruwheid van Ra≤0,4μm voor ringmontage door middel van diamantpolijsten + elektrolytische passivering.

Thermische montage: Koel de ring af met LN2 (-196°C) en pers hem (perspassing 0,02 mm).

Spanningsbewaking: gebruik folie-rekstrookjes met draadloze DAQ (bijv. HBM-systemen) om spanning in de assemblage te detecteren.

Typische faalmodi en oplossingen:

Ringbreuk: Oorzaak: Onvoldoende materiaalsterkte of stootbelasting. Oplossing: Overstappen op PI/PEEK-composieten.

Schade door afschuiving van de primaire afdichting: Oorzaak: scherpe ringrand zonder afschuining (radius <0,1 mm). Oplossing: radius R0,3 mm toevoegen + polijsten.

Overmatige slijtage: Oorzaak: Wrijvingshitteopbouw die leidt tot thermische uitzetting. Oplossing: Koelgroeven en nano-smeercoating toevoegen.

VI. Technologische grenzen: slimme en duurzame innovaties

Functie-geïntegreerde ringen:

Ingebouwde sensoren (bijvoorbeeld piezofilm uit de MS-serie van TE Connectivity) voor realtime contactdrukbewaking.

Zelfinstellende structuren met SMA (Shape Memory Alloy) voor temperatuurgecompenseerde spleetregeling.

Doorbraken in additieve productie:

Topologie-geoptimaliseerde roosterconstructies (40% gewichtsreductie, behoud van stijfheid).

Gradiëntmateriaalprinten: hoge hardheid (keramiek) in de contactzone, hoge taaiheid (polymeer) in de steunzone.

Groene circulaire technologieën:

Biobased polymeren (bijv. PEEK afgeleid van ricinusolie – Covestro APEC®-serie).

Chemische depolymerisatie-recycling met behulp van superkritisch CO₂: Monomeerherstelpercentage > 95% voor PEEK-ringen.

Conclusie: De “onzichtbare bewaker” van hogedrukafdichting

De waarde van de anti-extrusiering ligt in het vermogen om mechanische aanpassingen door te voeren: kwetsbare polymeerafdichtingen worden getransformeerd in stevige forten die honderden megapascals kunnen weerstaan.

Plaatsingstijd: 09-06-2025