De sterafdichtingsring (X-ring of Quad-ring) is een hoogwaardig afdichtingselement dat veel wordt gebruikt voor heen-en-weergaande bewegingen in moderne hydraulische en pneumatische systemen. Het unieke ontwerp biedt superieure afdichtingsprestaties in talloze toepassingen.

1. Kernstructuuranalyse

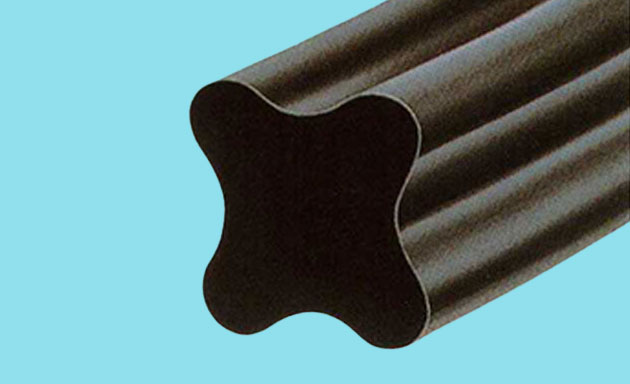

De stervormige afdichtring ontleent zijn naam aan de dwarsdoorsnede. Zoals te zien is in figuur 1, vormt de dwarsdoorsnede vier symmetrisch verdeelde afdichtlippen, wat resulteert in een kenmerkende "ster"- of "X"-vorm. In tegenstelling tot de eenvoudige cirkelvormige dwarsdoorsnede van een O-ring, omvatten de structurele kenmerken:

- Vierlippig ontwerp:Creëert vier afdichtingslippen (boven, onder, links, rechts) bij installatie in een groef.

- Interne holte:In het midden van de dwarsdoorsnede bevindt zich een relatief gesloten holtestructuur.

- Groove-compatibiliteit:Het ontwerp is compatibel met standaard O-ringgroeven, waardoor O-ringen vaak direct vervangen kunnen worden.

2. Belangrijkste voordelen van de sterstructuur

Deze geavanceerde structuur met vier lippen zorgt voor aanzienlijke prestatieverbeteringen:

- Uitzonderlijke afdichtingsbetrouwbaarheid:

- Redundante afdichting:Creëert meerdere afdichtingsbarrières; zelfs als één lip beschadigd raakt of er een klein lek ontstaat, behouden de andere lippen hun afdichtingseffectiviteit.

- Uitstekende afdichting bij lage druk:De unieke dwarsdoorsnede zorgt voor een gelijkmatigere verdeling van de contactspanning en een eenvoudigere handhaving van de benodigde initiële contactdruk voor afdichting. Deze technologie is uitstekend geschikt voor omgevingen met lage druk en zelfs vacuüm.

- Superieure lage wrijving en draaiweerstand:

- Uniforme spanningsverdeling:De vier lippen delen de radiale belasting, wat resulteert in een lagere contactspanning per eenheid dan afdichtingen met één lip of O-ringen. De interne holte absorbeert compressie en voorkomt overmatige indrukking.

- Hoge draaiweerstand:De symmetrische structuur biedt een hoge weerstand tegen verdraaiing onder dynamische omstandigheden (bijvoorbeeld ongelijkmatige belasting of radiale afbuiging in hydraulische cilinders), waardoor het risico op falen wordt verminderd.

- Verminderd Stick-Slip Effect: Soepeler wrijvingsgedrag helpt om 'stick-slip' te verminderen bij bewegingen met lage snelheid, wat zorgt voor soepelere bewegingen.

- Goede smeringbehoud:

- In de interne holte wordt een kleine hoeveelheid smeermiddel opgeslagen, waardoor de lippen continu gesmeerd worden. Dit is van cruciaal belang voor de levensduur van dynamische afdichtingen.

- Uitstekende slijtvastheid:

- De belasting wordt verdeeld over meerdere lippen, waardoor de druk op elke lip afneemt. In combinatie met de inherent lage wrijvingscoëfficiënten is de algehele slijtage lager.

- Goede extrusieweerstand:

- De compacte, stevige structuur is beter bestand tegen extrusie in openingen (extrusiefalen) dan traditionele O-ringen, zelfs onder hoge druk of bij grotere spelingen.

3. Vergelijking met andere afdichtingsstructuren

Belangrijkste prestatievergelijkingen tussen de Star Seal Ring en veelgebruikte O-ringen (statisch/dynamisch) en Lip Seals (primair voor dynamische afdichting):

Tabel 1: Sterafdichtingsring (heen en weer bewegende afdichting) versus O-ring en lipafdichting (bijv. U-cup)

| Prestatie-indicator | Sterafdichtingsring (X-ring) | O-ring | Typische lipafdichting (bijv. U-cup, Y-ring) |

|---|---|---|---|

| Afdichtingsprincipe | Symmetrisch viervoudig lipcontact | Radiale compressievlakafdichting | Asymmetrische enkele/dubbele lipafdichting |

| Wrijvingsweerstand | Laag tot gemiddeld (Symmetrische lastverdeling) | Hoog (Groot contactoppervlak) | Laag (Lijn/bandcontact) |

| Draaiweerstand | Uitstekend (Symmetrisch) | Arm(Vaakt tot spiraalvormige storingen) | Gematigd (Kan omkeren/afschuiven) |

| Afdichtingsbetrouwbaarheid | Hoog (Multi-barrière, goede lagedruk) | Goed (statisch)/matig (dynamisch) | Hoog (Hoge contactdruk) |

| Slijtvastheid | Uitstekend (Laadverdeling) | Matig (statisch)/Slecht (dynamisch) | Goed(Geconcentreerde stress) |

| Extrusieweerstand | Goed | Arm | Uitstekend(Ontworpen met back-up ring) |

| Toepasselijk drukbereik | Gemiddeld-Hoog(Vereist back-upring voor VHP) | Laag-gemiddeld (Dyn)/Hoog (Stat met BR) | Breed(Lage tot zeer hoge druk) |

| Toepasselijke snelheid | Gemiddeld-Hoog | Laag | Gemiddeld-Hoog |

| Ruimtevereiste | Vergelijkbaar met O-ring | Kleinste | Groter(Groefontwerp kritisch) |

| Installatie | Verzorging met liporiëntatie (Meestal niet-directioneel) | Eenvoudig | Kritische oriëntatie |

| Kosten | Matig tot hoog | Laagste | Gematigd |

Belangrijkste nadelen:

- Hogere kosten dan O-ringen:Een complexe structuur verhoogt de productiekosten.

- Vereiste installatiezorg:Hoewel ze niet richtingsgevoelig zijn zoals lipafdichtingen, is voorzichtigheid geboden om schade aan de lip te voorkomen bij installatie over scherpe randen (waarvoor geleiders nodig zijn).

- VHP vereist back-up:Net als O-ringen zijn back-up ringen nodig voor optimale extrusieweerstand bij zeer hoge druk (bijv. >70 MPa).

4. Veelvoorkomende materialen en typische toepassingen

Materiaalkeuze is cruciaal. Veelgebruikte materialen zijn voornamelijk in hydraulische/pneumatische media:

- Nitrilrubber (NBR):

- Eigenschappen:Uitstekende bestendigheid tegen minerale olie en brandstof; goede slijtvastheid en sterkte; kosteneffectief;Maximale temperatuur: ~100–120°C (afhankelijk van de graad); Minimale temperatuur: ~-30 tot -40°C (afhankelijk van de graad); matige ozon-/weersbestendigheid.

- Toepassingen: Meest voorkomendeMateriaal. Veelgebruikt in industriële hydrauliek (bouw, spuitgieten, gereedschapswerktuigen), remsystemen voor auto's, pneumatische apparatuur met minerale olie, HFA/HFB-vloeistoffen, water-glycol, brandstof – waar temperatuur niet kritisch is. >70% van het X-ringgebruik.

- Gehydrogeneerd nitrilrubber (HNBR):

- Eigenschappen:Verbetert NBR: hogere hittebestendigheid (+140–150°C), ozon-/chemische bestendigheid; betere sterkte en slijtage; behoudt NBR-oliebestendigheid; hogere kosten dan NBR.

- Toepassingen:Voor hogere temperaturen, veeleisende oliën (smeermiddelen met veel additieven) of een langere levensduur. Bijvoorbeeld afdichtingen van automotoren, hoogwaardige hydrauliek en hete-oliesystemen.

- Fluorelastomeer (FKM, Viton®):

- Eigenschappen: Uitstekende hittebestendigheid (+200–230°C), superieure chemische bestendigheid(oliën, brandstoffen, minerale zuren, oplosmiddelen); uitstekende ozon/weersomstandigheden;slechte lage temperaturen (-20 tot -30°C); hoge kosten; breekt af in heet water/stoom.

- Toepassingen:Omgevingen met hoge temperaturen (motoren, turbines), agressieve brandstoffen, synthetische estersmeermiddelen (bijv. vliegtuigvloeistof), zuren/basen (niet-bijtend), speciale chemicaliën. Standaard voor vloeistoffen met hoge temperaturen zoals fosfaatesters.

- Polyurethaanrubber (AU/EU):

- Eigenschappen: Zeer hoge mechanische sterkte, uitzonderlijke slijtvastheid; goede extrusieweerstand; goede olie- (mineraal-/brandstof)bestendigheid;slechte hydrolysebestendigheid, vooral bij warme/vochtige omstandigheden;Maximale temperatuur: ~80–110°C (afhankelijk van het type).

- Toepassingen:Voornamelijk voorhoge druk, grote openingen, lage frequentie/stootbelastingen met minerale olie/brandstofmedia.Bijv. grote cilinderzuigerafdichtingen, hogedrukwatersystemen (kortdurend). Voorzichtig gebruiken in water-glycol vanwege hydrolyse.

- Ethyleenpropyleendieenmonomeer (EPDM):

- Eigenschappen: Uitstekende weerstand voor heet water, stoom, water-glycol, fosfaat-estervloeistoffen, HFC-vloeistoffen, verdunde zuren/basen; uitstekende ozon-/verweringbestendigheid; goede bestendigheid tegen polaire oplosmiddelen;slechte weerstand tegen minerale oliën/brandstoffen; Maximale temperatuur: ~150°C.

- Toepassingen:Afdichtingswater, water-glycol, HFC-hydraulische vloeistoffen, fosfaatesters, stoom, koelmiddelen, remvloeistof (DOT) – polaire vloeistoffen. Bijvoorbeeld voor voedselverwerking, maritieme hydrauliek, specifieke industriële apparatuur.

- PTFE-mengsels:

- Eigenschappen: Maakt gebruik van PTFE's uitstekende chemische inertheid, extreem lage wrijving, uitstekende hittebestendigheid (>260°C)Vulstoffen (brons, glasvezel, grafiet, koolstof) verbeteren de sterkte/geleiding;slechte elasticiteit, moeilijke installatie, vatbaar voor koude vloei/kruip.

- Toepassingen: Extreme omstandigheden:Ultrahoge/lage temperaturen/drukken, agressieve chemicaliën, media met een hoge zuiverheid (halfgeleiders, chemicaliën), extreem lage wrijving (hogesnelheidspneumatiek). Vaak gebruikt als back-up ringen voor O-ringen; X-ringen van zuiver PTFE zijn zeldzaam/duur.

Conclusie

De unieke symmetrische structuur met vier lippen van de Star Seal Ring zorgt voor een uitstekende balans tussen wrijving, afdichtingsbetrouwbaarheid en torsieweerstand bij heen-en-weergaande afdichtingen. De compactheid en groefcompatibiliteit van de O-ring blijven behouden, terwijl de prestaties aanzienlijk beter zijn op het gebied van wrijving, torsieweerstand en lagedrukafdichting. Vergeleken met complexere asymmetrische lipafdichtingen (bijv. U/Y-ringen) blinkt de ring uit in torsieweerstand onder symmetrische belastingen en installatiegemak. Diverse materiaalopties bestrijken toepassingen van standaard industriële tot extreme omstandigheden. Bij de selectie moet rekening worden gehouden met de compatibiliteit van media, temperatuurbereik, druk, snelheid en kosten om een betrouwbare, langdurige afdichting te garanderen.

Plaatsingstijd: 4 augustus 2025