W układach hydraulicznych, urządzeniach nadkrytycznych i instalacjach energetycznych pierścień antywyciskowy jest kluczowym elementem zabezpieczającym główne elementy uszczelniające (takie jak pierścienie uszczelniające typu O i uszczelki wargowe) przed pęknięciem pod wpływem wysokiego ciśnienia. Zapewniając sztywne podparcie, wypełnianie szczelin i rozpraszanie naprężeń, zwiększa on nośność układu uszczelniającego 5-10-krotnie. Niniejszy artykuł systematycznie omawia zasady techniczne i praktyki inżynieryjne dotyczące pierścieni antywyciskowych w czterech kluczowych aspektach: mechaniki konstrukcji, innowacji materiałowych, obliczeń projektowych i zastosowań przemysłowych.

I. Główna misja: rozwiązanie problemu awarii uszczelnienia wysokociśnieniowego

Mechanizmy uszkodzenia uszczelnienia wysokociśnieniowego:

Gdy ciśnienie w układzie przekroczy opór wytłaczania uszczelnienia pierwotnego:

Pełzanie materiału uszczelnień: guma/PTFE wnika w szczeliny pod wpływem ciśnienia (np. ekstruzja pierścienia uszczelniającego rozpoczyna się przy ciśnieniu powyżej >5 MPa).

Trwałe uszkodzenie: Ścięcie elementu uszczelniającego powoduje powstawanie ścieżek nieszczelności.

Typowe scenariusze awarii:

Pierścień uszczelniający NBR: wytłaczanie 30% objętości przez szczelinę 0,1 mm przy ciśnieniu 15 MPa.

Pierścień uszczelniający PTFE typu V: pęknięcie krawędzi następuje przy szczelinie 0,05 mm przy ciśnieniu 10 MPa.

Interwencja mechaniczna za pomocą pierścieni antyekstruzyjnych:

Sztywne podparcie: Materiały o wysokim module sprężystości (PEEK/metal) są odporne na odkształcenia, blokując przenoszenie ciśnienia do uszczelnienia głównego.

Wypełnianie szczelin: Precyzyjne dopasowanie odstępu między uszczelkami (0,01~0,2 mm) eliminuje ścieżki przedostawania się mediów.

Rozpraszanie naprężeń: Konstrukcje kątowe zamieniają obciążenia punktowe na obciążenia rozproszone, redukując naprężenia kontaktowe o 50%–70%.

II. Ewolucja materiałów: od konwencjonalnych tworzyw sztucznych do wzmocnień kompozytowych

Wskaźniki wydajności kluczowych materiałów:

PTFE: Wytrzymałość na ściskanie 25 MPa, zakres temperatur od -200°C do 260°C, współczynnik tarcia 0,05~0,10. Nadaje się do środowisk korozyjnych o niskim ciśnieniu (<35 MPa).

Wypełniony PTFE: Wytrzymałość na ściskanie 40–60 MPa, zakres temperatur od -200°C do 260°C, współczynnik tarcia 0,08–0,15. Idealny do mediów zawierających cząstki stałe (np. płuczka wiertnicza).

PEEK: Wytrzymałość na ściskanie 120 MPa, zakres temperatur od -60°C do 250°C, współczynnik tarcia 0,15~0,25. Stosowany w układach hydraulicznych wysokociśnieniowych (≤70 MPa).

Stop miedzi: wytrzymałość na ściskanie 300 MPa, zakres temperatur od -200°C do 400°C, współczynnik tarcia 0,10~0,20. Stosowany w zaworach o bardzo wysokim ciśnieniu (>100 MPa).

Poliimid (PI): Wytrzymałość na ściskanie 150 MPa, zakres temperatur od -269°C do 350°C, współczynnik tarcia 0,20~0,30. Zaprojektowany do ekstremalnych warunków panujących w przemyśle lotniczym i kosmicznym.

Nanokompozyty: Wytrzymałość na ściskanie ~180 MPa* (PEEK wzmocniony grafenem, 15% wypełniacza, wzrost wytrzymałości o 50%), zakres temperatur od -50°C do 300°C, współczynnik tarcia ~0,05~0,10 (redukcja o 60%). Zakwalifikowane do pętli pierwotnych reaktorów jądrowych (odporne na promieniowanie).

Funkcjonalizacja powierzchni:

Warstwy stałego smaru:

Powłoka napylana metodą natryskową MoS₂ (2~5μm): zmniejsza współczynnik tarcia do 0,03 w środowiskach bezolejowych.

Powłoka DLC (Diamond-Like Carbon): twardość HV 3000, wydłuża żywotność i chroni przed erozją cząsteczkową 10-krotnie.

Obróbka antyprzywierająca: Modyfikacja nano-krzemionką (kąt kontaktu >150°) zapobiega przywieraniu gumy do pierścienia.

III. Projekt konstrukcyjny: geometria zwiększająca niezawodność uszczelnienia

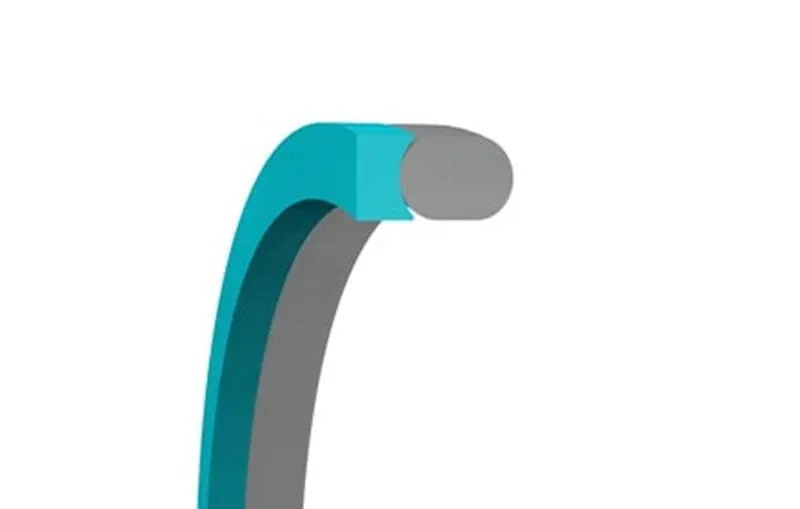

Porównanie klasycznych typów konstrukcyjnych:

Typ o prostych ściankach: Przekrój prostokątny. Obciążenie ciśnieniowe: Jednokierunkowe. Odporność na wytłaczanie: Umiarkowana (≤40 MPa). Zastosowania: Statyczne uszczelnienia typu O-ring.

Typ kątowy: Przekrój trapezowy z powierzchnią/powierzchniami kątowymi. Obciążenie ciśnieniowe: Dwukierunkowe. Odporność na wytłaczanie: Wysoka (≤100 MPa). Zastosowania: Uszczelnienia posuwisto-zwrotne cylindrów hydraulicznych.

Typ schodkowy: Wielostopniowy profil półkowy. Obciążenie ciśnieniowe: Wielokierunkowe. Odporność na wytłaczanie: Ekstremalna (>150 MPa). Zastosowania: Zawory ultrawysokiego ciśnienia.

Typ segmentowy: Konstrukcja pierścienia dzielonego. Obciążenie ciśnieniowe: Umiarkowane do wysokiego (≤80 MPa). Zastosowania: Konserwacja dużych kołnierzy bez demontażu.

IV. Zastosowania przemysłowe i przełomy w wydajności

Układy hydrauliczne ultrawysokiego ciśnienia (maszyny budowlane):

Wyzwanie: ciągłe ciśnienie 70 MPa, szczelina 0,1 mm, zanieczyszczenie twardymi cząstkami.

Rozwiązanie: Pierścień kompozytowy grafen-PEEK (wytrzymałość mechaniczna 180 MPa) połączony z uszczelką poliuretanową w kształcie litery U + pierścień kątowy.

Rezultat: Żywotność urządzenia została wydłużona z 500 do 5000 godzin.

Turbiny nadkrytyczne CO₂ (urządzenia energetyczne):

Wyzwanie: stan nadkrytyczny 100 MPa / 200°C, wysoka przepuszczalność cząsteczek CO₂.

Rozwiązanie: Stopniowany pierścień ze stopu miedzi (pokryty MoS₂) podtrzymujący metalową uszczelkę typu C.

Wynik: Szybkość nieszczelności <1×10⁻⁶ mbar·L/s.

Zawory paliwowe do rakiet kosmicznych:

Wyzwanie: LOX (-183°C) / LH2 (-253°C), obciążenie wibracjami do 20g.

Rozwiązanie: Segmentowany pierścień poliimidowy (współczynnik CTE dopasowany do metalu) podtrzymujący metalowy pierścień uszczelniający wypełniony helem.

Walidacja: zaliczony test kriogeniczny NASA-STD-5012.

V. Procedury instalacji i zapobieganie awariom

Kluczowe kroki instalacji:

Pomiar szczelin: weryfikacja wymiarów/tolerancji wnęki 3D przy użyciu pomiaru pneumatycznego (dokładność ±0,001 mm).

Wykończenie powierzchni: Uzyskanie chropowatości powierzchni mocowania pierścienia Ra ≤ 0,4 μm poprzez polerowanie tarczą diamentową i pasywację elektrolityczną.

Montaż termiczny: pierścień chłodzący LN2 (-196°C) i pasowanie wciskowe (pasowanie z oporem 0,02 mm).

Monitorowanie naprężeń: Użyj tensometrów foliowych z bezprzewodowym systemem DAQ (np. systemami HBM) w celu wykrycia naprężeń w zespole.

Typowe tryby awarii i rozwiązania:

Pęknięcie pierścienia: Przyczyna: Niewystarczająca wytrzymałość materiału lub obciążenia udarowe. Rozwiązanie: Zmienić materiał na kompozyty PI/PEEK.

Uszkodzenie uszczelki pierwotnej przez ścinanie: Przyczyna: Ostra krawędź pierścienia bez fazy (promień <0,1 mm). Rozwiązanie: Dodanie promienia R0,3 mm + polerowanie.

Nadmierne zużycie: Przyczyna: Nagromadzenie ciepła w wyniku tarcia prowadzące do zatarcia termicznego. Rozwiązanie: Dodanie rowków chłodzących i powłoki nano-smarującej.

VI. Granice Technologii: Inteligentne i Zrównoważone Innowacje

Pierścienie zintegrowane funkcjonalnie:

Wbudowane czujniki (np. piezofilm serii MS firmy TE Connectivity) do monitorowania nacisku kontaktowego w czasie rzeczywistym.

Samoregulujące się struktury z SMA (Shape Memory Alloy) umożliwiające kompensację temperatury i regulację szczelin.

Przełomy w produkcji addytywnej:

Struktury kratowe zoptymalizowane pod kątem topologii (redukcja masy o 40% przy zachowaniu sztywności).

Druk gradientowy: Wysoka twardość (ceramika) w strefie styku, wysoka wytrzymałość (polimer) w strefie podparcia.

Zielone technologie o obiegu zamkniętym:

Polimery biologiczne (np. PEEK otrzymywany z oleju rycynowego – seria Covestro APEC®).

Recykling chemicznej depolimeryzacji z wykorzystaniem nadkrytycznego CO₂: Stopień odzysku monomeru >95% dla pierścieni PEEK.

Wnioski: „Niewidzialny strażnik” uszczelniania wysokociśnieniowego

Wartość pierścienia antyekstruzyjnego leży w jego możliwościach przeprojektowania mechanicznego – przekształca on wrażliwe uszczelki polimerowe w sztywne fortece zdolne wytrzymać setki megapaskali.

Czas publikacji: 09-06-2025