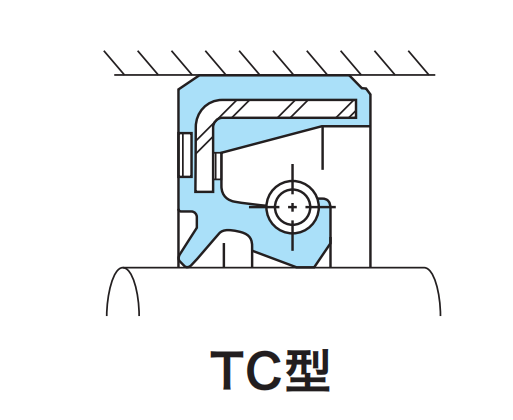

W dziedzinie przemysłowych uszczelnień wałów obrotowych,uszczelka olejowa dwuwargowa (z główną wargą uszczelniającą aktywowaną sprężyną zaciskową, wtórną wargą przeciwpyłową i obudową ze stali nierdzewnej) to klasyczne, niezawodne i powszechnie stosowane rozwiązanie uszczelniające. Jego konstrukcja innowacyjnie integruje wiele kluczowych elementów, aby sprostać wyzwaniom związanym z uszczelnieniem w złożonych warunkach pracy. Niniejszy artykuł zawiera dogłębną analizę jego zalet konstrukcyjnych, podstawowych funkcji komponentów, doboru materiałów i typowych zastosowań.

I. Zalety strukturalne i funkcje głównych komponentów

- Obudowa ze stali nierdzewnej: sztywny fundament

- Funkcja:Pełni funkcję „kręgosłupa”, zapewniającsztywna konstrukcja nośnaaby zapewnić ogólną stabilność wymiarową i odporność na odkształcenia podczas instalacji i użytkowania.

- Zalety:

- Wysoka wytrzymałość i sztywność:Wytrzymuje siły montażowe, mimośrodowość wału i ciśnienie w układzie, zapobiegając odkształceniu uszczelnienia.

- Stabilność wymiarowa:Zapewnia ścisłe i stabilne dopasowanie (pasowanie interferencyjne) pomiędzy zewnętrzną średnicą uszczelki a otworem obudowy, zapewniając niezawodnośćuszczelnienie statyczne.

- Zwiększona trwałość i długowieczność:Chroni korpus elastomerowy przed uszkodzeniami mechanicznymi, wydłużając żywotność uszczelnienia. W porównaniu z obudowami żeliwnymi lub plastikowymi,stal nierdzewna (zwykle 304, 316L) zapewnia doskonałą odporność na korozję, co czyni go odpowiednim do stosowania w wilgotnych lub lekko korozyjnych środowiskach.

- Główna warga uszczelniająca (z sprężyną podwiązkową): serce uszczelnienia

- Funkcja:Znajduje się po wewnętrznej stronie uszczelki i ma bezpośredni kontakt z obracającym się wałkiem, główniezapobieganie wyciekaniu mediów wewnętrznych na zewnątrz(olej smarowy/smar).

- Struktura:Wykonany z materiału elastomerowego, charakteryzujący się:obwodowa sprężyna podwiązkowa(zwykle zwinięty otwarty pierścień ze stali nierdzewnej) umieszczony w rowku na tylnej stronie (strona powietrzna).

- Krytyczna funkcja sprężyny:

- Zapewnia ciągłą siłę promieniową:Wiosnaciągle stosuje napięcie promieniowedo głównej wargi, utrzymując stały promieniowy nacisk styku („siłę chwytu”) na wał.

- Dynamiczna kompensacja zużycia i relaksacji:To jestdecydująca wartość sprężyny. Podczas pracy główny elastomer wargowy zużywa się w wyniku tarcia i ulega relaksacji naprężeń (utracie elastyczności) pod wpływem ciepła/ciśnienia. Siła sprężyny automatycznie kompensuje utratę materiału i zmniejszoną elastyczność, utrzymując ścisły kontakt wargi z trzonem i zapobiegając przedwczesnemu wyciekowi.

- Dostosowuje się do bicia/mimośrodowości wału:Sprężyna umożliwia ruch głównej wargidostosować się do drobnych ruchów wału(mimośrodowość, bicie), zachowując skuteczne uszczelnienie.

- Zapewnia uszczelnienie niskociśnieniowe:Gdy ciśnienie w układzie jest niskie lub zerowe (np. podczas rozruchu lub wyłączania), siła promieniowa sprężyny staje sięmechanizm pierwotnyzapobiegając przesiąkaniu mediów.

- Cel projektu:Osiągnąćniezawodne, trwałe, dynamiczne uszczelnianie mediów, radzenie sobie z wewnętrznym ciśnieniem medium (zwykle niskim, polegającym głównie na sprężynie i nacisku styku) i zarządzanie ciepłem wywołanym tarciem.

- Wtórna warstwa pyłu: Bariera chroniąca przed inwazją z zewnątrz

- Funkcja:Umieszczony na zewnętrznej stronie głównej uszczelki (skierowany do środowiska zewnętrznego)zapobiega przedostawaniu się zanieczyszczeń zewnętrznych(kurz, brud, wilgoć, piasek).

- Struktura:Wykonany z tego samego (lub czasami innego) materiału elastomerowego co główna warga,zwykle bez sprężyny.

- Zasada działania:

- Pierwszy kontakt i scrapowanie:Utrzymuje niewielki nacisk wstępny (mniejszy niż w przypadku głównej wargi, opierając się głównie na elastyczności elastomeru).

- Bariera fizyczna:Tworzy „rynienkę” (rowek oddzielający zanieczyszczenia między dwoma krawędziami), którazeskrobuje i zatrzymujeZanieczyszczenia przemieszczają się wzdłuż powierzchni wału. Zanieczyszczenia są zatrzymywane w rowku lub wydalane.

- Chroni główną wargę: To jest najważniejszy cel.Osłaniając główną wargę uszczelniającą przed zewnętrznymi zanieczyszczeniami ściernymi,znacząco zmniejsza zużycie i uszkodzenia, skutecznie wydłużając żywotność głównej wargi i całego uszczelnienia.

Ogólne zalety konstrukcji z podwójną wargą:

- Podwójna ochrona:Główna warga zatrzymuje olej/płyn wewnętrzny, warga przeciwpyłowa zapobiega przedostawaniu się zanieczyszczeń – zapewniaobrona „od wewnątrz na zewnątrz i od zewnątrz do wewnątrz”.

- Wzmocnienie synergiczne: Warga przeciwpyłowa chroni główną wargę, wydłużając jej żywotność; obudowa zapewnia stabilność; sprężyna gwarantuje stałą pracę wargi. Synergy zwiększa ogólną niezawodność i trwałość uszczelnienia.

- Szerokie zastosowanie:Klasyczna konstrukcja odpowiednia do różnych scenariuszy, szczególnieśrodowiskach narażonych na ryzyko zanieczyszczeń zewnętrznych.

- Sprawdzona niezawodność:Długotrwałe rozwiązanie przemysłowe o stabilnej i przewidywalnej wydajności.

II. Wybór materiału rdzenia i porównanie wydajności

Wydajność uszczelnienia jest w dużym stopniu zależna od materiału. Dobór materiałów różni się w zależności od elementu (wargi, obudowa). Obudowa jest wykonana ze stali nierdzewnej (304/316L). Dobór materiału wargi zależy od warunków pracy:

| Materiał warg | Kluczowe cechy wydajnościowe | Typowe obszary zastosowań |

|---|---|---|

| Kauczuk nitrylowy (NBR) | Doskonała odporność na oleje mineralne, smary, benzynę; Dobra odporność na ścieranie; Niski koszt;Ograniczony zakres temperatur (-30~100°C); Umiarkowana odporność na ozon/warunki atmosferyczne | Łożyska kół samochodowych/rolniczych, skrzynie biegów; Ogólny sprzęt przemysłowy; Pompy (środowisko łagodne) |

| Fluoroelastomer (FKM) | Wyjątkowa odporność na wysokie temperatury (≈-20~250°C); Wyjątkowa odporność na paliwa/oleje/chemikalia/rozpuszczalniki; Doskonała odporność na ozon i warunki atmosferyczne; Niskie odkształcenie trwałe (niektóre gatunki) | Uszczelki wału korbowego/przód/tył silnika samochodowego, turbosprężarki; Pompy chemiczne, łożyska wentylatorów wysokotemperaturowych; Sprzęt wysokotemperaturowy |

| Kauczuk akrylowy (ACM) | Dobra odporność na działanie gorących olejów/olejów przekładniowych/ATF (≈-25~175°C); Doskonała odporność na ozon;Słaba odporność na rozpuszczalniki niskotemperaturowe/wodne/estrowe | Układ napędowy samochodu (półosie, półosie); Układ napędowy maszyn budowlanych; Mechanizmy różnicowe |

| Uwodorniony nitryl (HNBR) | Wyższa odporność na ścieranie, wytrzymałość i działanie gorącego oleju w porównaniu z NBR (-40~150°C); Odporność na olej podobna do NBR; Doskonała odporność na ozon i warunki atmosferyczne; Wyższy koszt niż w przypadku NBR | Szybkoobrotowe, wytrzymałe skrzynie biegów, sprężarki klimatyzacji samochodowej; Wymagające aplikacje wymagające aktualizacji z NBR |

| Kauczuk silikonowy (VMQ) | Bardzo szeroki zakres temperatur (-60~225°C); Wysoka elastyczność/Niski współczynnik odkształcenia trwałego; Doskonała izolacja/odporność na warunki atmosferyczne; Słaba odporność na oleje/rozpuszczalniki; Niska wytrzymałość | Łożyska do urządzeń spożywczych/farmaceutycznych, uszczelnienia szybkoobrotowe/niskoobciążeniowe, wentylatory/silniki wysokotemperaturoweSprzęt kriogeniczny |

- Zagadnienia do rozważenia: Ustal priorytety podstawowa zgodność nośników(olej, smar, paliwo, chemikalia),zakres temperatur pracyi wymagania dotyczące odporności na zużycieKoszt i czynniki środowiskowe (np. dopuszczenie do kontaktu z żywnością) również mają znaczenie. Materiał wargi przeciwpyłowej jest zazwyczaj taki sam jak głównej wargi, a czasami jest to bardziej odporna na zużycie/ekonomiczna opcja.

III. Typowe obszary zastosowań

Dzięki skutecznej konstrukcji podwójnej bariery „uszczelnienie + wykluczenie”, niezawodnemu zasilaniu sprężynowemu i sztywnemu podparciu obudowy, dwuwargowe uszczelnienie olejowe jest szeroko stosowane w trudnych warunkach narażonych na kurz, błoto, rozpryski wody i zanieczyszczenie piaskiem:

- Motoryzacja i transport:

- Uszczelki łożysk piast kół(klasyczne zastosowanie wykluczające pył/wodę).

- Silnik:Uszczelki wału korbowego przednie/tylne (wymagają odporności na wysoką temperaturę/olej), uszczelki wałka rozrządu.

- Przekładnia/Układ napędowy:Uszczelnienia wału wejściowego/wyjściowego, uszczelnienia półosi.

- Układy kierownicze, osie napędowe/mechanizmy różnicowe.

- Maszyny budowlane i rolnicze:

- Przekładnie końcowe, łożyska obrotowe, wały silników hydraulicznychna koparkach, ładowarkach, spychaczach (narażonych na kontakt z brudem, błotem, wodą).

- Łożyska podwozia, wały napędowena traktorach, kombajnach (w środowiskach o dużym zapyleniu i błocie).

- Sprzęt przemysłowy:

- Obudowy łożysk wentylatorów przemysłowych/dmuchaw(szczególnie w środowiskach o dużym zapyleniu).

- Uszczelnienia wału pompy(narażony na wilgoć).

- Skrzynia biegów/reduktoruszczelnienia wału wejściowego/wyjściowego.

- Łożyska maszyn górniczych(ekstremalne zapylenie, uderzenie).

- Papiernia, Sprzęt do huty stali(ciepło, wilgoć, kurz).

- Inni:

- Małe przedłużki wału silnika elektrycznego.

- Ogólne elementy przekładniwymagające ochrony łożysk przed zanieczyszczeniem.

Wniosek

Dwuwargowe uszczelnienie olejowe (główna warga wzmacniana sprężyną + warga przeciwpyłowa + obudowa ze stali nierdzewnej) spełnia podwójne zadanie: wewnętrzne uszczelnienie medium i ochrona środowiska zewnętrznego dzięki precyzyjnie zdefiniowanym rolom konstrukcyjnym: obudowa stabilizuje kształt, sprężyna zapewnia dynamiczną kompensację głównej wargi, a warga przeciwpyłowa stanowi barierę wykluczającą. Zrozumienie założeń konstrukcyjnych i granic funkcjonalnych każdej części – w szczególności ciągłej kompensacji zużycia/odprężania sprężyny oraz kluczowej roli wargi przeciwpyłowej w ochronie głównej wargi przed zużyciem ściernym – wraz z prawidłowym doborem materiału wargi (NBR, FKM, ACM, HNBR, VMQ) w oparciu o rzeczywiste warunki (media, temperatura, poziom zanieczyszczenia) ma kluczowe znaczenie dla zapewnienia niezawodnej, długotrwałej pracy w różnorodnych zastosowaniach uszczelnień obrotowych. Ta dopracowana i skuteczna konstrukcja pozostaje kluczowym rozwiązaniem uszczelniającym zapewniającym bezpieczeństwo pracy urządzeń w trudnych warunkach.

Czas publikacji: 26 lipca 2025 r.