I. Właściwości materiału: podstawa wyjątkowej wydajności PEEK-u

PEEK (polieteroeteroketon) to półkrystaliczne termoplastyczne tworzywo konstrukcyjne. Jego unikalna struktura molekularna zapewnia mu wyjątkowe, wszechstronne właściwości, dzięki czemu idealnie nadaje się do zastępowania metalowych płyt zaworowych:

- Właściwości mechaniczne

- Wytrzymałość na rozciąganie: 90-100 MPa

- Moduł zginania: 3,8-4,5 GPa

- Odporność na uderzenia: brak pęknięć w próbach udarności z karbem

- Właściwości termiczne

- Temperatura pracy ciągłej: 250°C

- Krótkotrwała odporność na temperaturę: do 300°C

- Temperatura zeszklenia: 143°C

- Stabilność chemiczna

- Zakres odporności na kwasy i zasady: pH 0-14

- Odporność na rozpuszczalniki: Odporny na większość rozpuszczalników organicznych

- Stabilność hydrolityczna: Stabilna wydajność w parze o wysokiej temperaturze

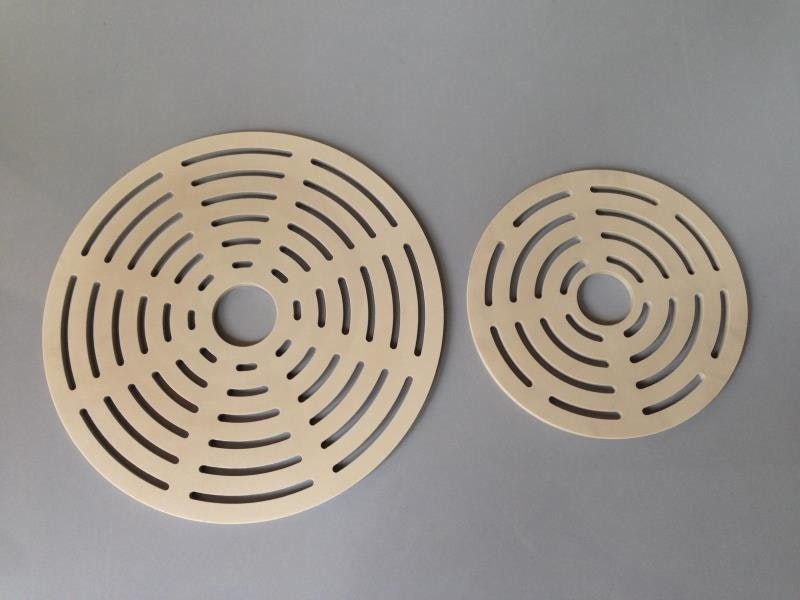

II. Zalety techniczne płyt zaworowych PEEK

- Lekka konstrukcja

- Gęstość zaledwie 1,3 g/cm³, około 85% lżejszy od stali nierdzewnej

- Zmniejsza siły bezwładności, poprawia szybkość reakcji zaworu

- Zmniejsza zużycie ruchomych części, wydłuża żywotność

- Wyjątkowa wytrzymałość zmęczeniowa

- Trwałość zmęczeniowa jest 5-8 razy większa niż w przypadku metalowych płyt zaworowych

- Wytrzymuje ponad 10^7 cykli otwierania i zamykania

- Utrzymuje stabilną wydajność uszczelnienia w warunkach pulsacyjnych

- Właściwości samosmarujące

- Niski współczynnik tarcia (0,1-0,3)

- Może normalnie pracować w warunkach smarowania bezolejowego

- Zmniejsza zużycie powierzchni uszczelniających, wydłuża żywotność uszczelnień

- Odporność na korozję

- Odporny na korozję powodowaną przez większość roztworów kwasów, zasad i soli

- Nie ulega pęknięciom korozyjnym naprężeniowym w środowiskach chlorkowych

- Nadaje się do mediów korozyjnych w przemyśle chemicznym, farmaceutycznym itp.

III. Kluczowe obszary zastosowań

- Przemysł sprężarkowy

- Płyty zaworowe sprężarki powietrza bezolejowej: zapewniają jakość powietrza wylotowego

- Sprężarki wysokociśnieniowe: zmniejszają drgania i hałas spowodowane uderzeniami

- Kompresory odporne na korozję: obsługują kwaśne lub żrące gazy

- Przemysł petrochemiczny

- Zawory odporne na korozję: do obsługi kwaśnej ropy naftowej i mediów żrących

- Zawory wysokotemperaturowe: stabilna praca w układach z gorącym olejem

- Płytki zaworowe pompy dozującej: zapewniają precyzyjną kontrolę przepływu

- Przemysł farmaceutyczny i spożywczy

- Zawory klasy sanitarnej: spełniają wymagania certyfikacyjne FDA

- Systemy sterylne: Wytrzymują sterylizację parową

- Systemy o wysokiej czystości: nie zanieczyszczają mediów, łatwe do czyszczenia

- Zastosowania specjalne

- Sprzęt głębinowy: odporny na korozję w wodzie morskiej, lekki

- Lotnictwo i kosmonautyka: spełnia wymagania dotyczące lekkości i niezawodności

- Systemy energetyczne wodorowe: Odporne na kruchość wodorową, dobre bezpieczeństwo

IV. Kluczowe punkty projektowania i produkcji

- Optymalizacja projektowania konstrukcyjnego

- Wykorzystaj analizę elementów skończonych (MES) do optymalizacji rozkładu naprężeń

- Zaprojektuj odpowiednie obciążenie wstępne, aby zapobiec drganiom

- Rozważ skutki różnic współczynników rozszerzalności cieplnej

- Kontrola procesu formowania

- Temperatura formowania wtryskowego: 360-400°C

- Temperatura formy: 160-180°C

- Wyżarzanie: łagodzi naprężenia wewnętrzne, poprawia stabilność wymiarową

- Technologia obróbki powierzchni

- Obróbka plazmowa w celu poprawy zwilżalności powierzchni

- Specjalne powłoki dodatkowo zwiększające odporność na zużycie

- Precyzyjna obróbka zapewniająca płaskość powierzchni uszczelniającej

V. Przewodnik wyboru

- Rozważenie parametrów operacyjnych

- Średnia temperatura: Określa ryzyko odkształcenia termicznego

- Ciśnienie robocze: Ocenia odporność na pełzanie

- Częstotliwość cykliczna: uwzględnia trwałość zmęczeniową

- Charakterystyka medium: Potwierdza zgodność chemiczną

- Wybór gatunku materiału

- Virgin PEEK: Do ogólnych warunków, opłacalne

- Wzmocnione włóknem węglowym: większa sztywność i odporność na zużycie

- Wypełniony grafitem: Ulepszone właściwości samosmarujące

- Wzmocnione włóknem szklanym: zrównoważona wytrzymałość i cena

VI. Specyfikacje instalacji i konserwacji

- Środki ostrożności podczas instalacji

- Zapewnić chropowatość powierzchni uszczelniającej gniazda zaworu Ra ≤ 0,8 μm

- Kontroluj moment dokręcania śrub, aby uniknąć nadmiernego dokręcania

- Sprawdź odstępy między elementami prowadzącymi, aby zapobiec zakleszczeniu

- Punkty monitorowania operacyjnego

- Regularnie sprawdzaj zużycie grubości płytki zaworowej

- Monitoruj zmiany hałasu otwierania/zamykania zaworów

- Rejestruj godziny pracy, aby przewidywać cykle konserwacji

- Wskaźniki ostrzegawcze awarii

- Degradacja uszczelnienia przekraczająca 20%

- Zużycie grubości sięgające 10% pierwotnego rozmiaru

- Widoczne pęknięcia lub trwałe odkształcenia

VII. Trendy rozwoju technologii

- Innowacja w zakresie materiałów kompozytowych

- Wzmocnienie nanowypełniaczem: poprawa właściwości mechanicznych

- Zorientowane wyrównanie włókien: optymalizacja anizotropii

- Kompozyty wielofunkcyjne: nadają właściwości przewodzące/termiczne

- Inteligentne technologie produkcyjne

- Druk 3D do zintegrowanej produkcji złożonych konstrukcji

- Technologia cyfrowego bliźniaka do zoptymalizowanego przewidywania okresu eksploatacji

- Inteligentny monitoring w celu konserwacji predykcyjnej

- Zrównoważony rozwój

- Badania i rozwój w zakresie materiałów PEEK pochodzenia biologicznego

- Przełomy w technologiach recyklingu

- Zmniejszanie śladu węglowego w całym cyklu życia

Wniosek

Płyty zaworowe PEEK, wykorzystując swoje doskonałe, kompleksowe właściwości, na nowo definiują standardy techniczne w dziedzinie sterowania przepływami. Ich lekkość, odporność na korozję i długa żywotność zapewniają producentom urządzeń doskonałe rozwiązania techniczne. Dzięki ciągłemu postępowi w materiałoznawstwie i procesach produkcyjnych, płyty zaworowe PEEK odegrają kluczową rolę w szerszym zakresie zastosowań przemysłowych, znacząco przyczyniając się do modernizacji przemysłu, oszczędności energii i redukcji emisji. Przy wyborze płyt zaworowych PEEK zaleca się ścisłą współpracę z profesjonalnymi dostawcami w celu spersonalizowanego projektu i doboru, w oparciu o specyficzne wymagania operacyjne, aby w pełni wykorzystać ich zalety techniczne.

Czas publikacji: 05-11-2025