În sistemele hidraulice, echipamentele supercritice și instalațiile de generare a energiei electrice, inelul antiextrudare este o componentă cheie care protejează elementele primare de etanșare (cum ar fi inelele O și garniturile cu buze) împotriva defecțiunii prin extrudare la presiune ridicată. Prin asigurarea unui suport rigid, umplerea golurilor și dispersia stresului, acesta crește capacitatea portantă a sistemului de etanșare de 5-10 ori. Acest articol detaliază sistematic principiile tehnice și practicile inginerești ale inelelor antiextrudare din patru dimensiuni cheie: mecanica structurală, inovarea materialelor, calculul proiectării și aplicațiile industriale.

I. Misiune principală: Rezolvarea defecțiunilor etanșărilor la presiune înaltă

Mecanisme de defectare a etanșărilor la presiune înaltă:

Când presiunea sistemului depășește rezistența la extrudare a etanșării primare:

Fluajul materialului de etanșare: Cauciucul/PTFE curge în golurile de etanșare sub presiune (de exemplu, extrudarea inelului O inițiază peste >5 MPa).

Daune permanente: Forfecarea elementului de etanșare creează căi de scurgere.

Scenarii tipice de defecțiune:

Garnitură O din NBR: extrudare 30% volum printr-un spațiu de 0,1 mm la 15 MPa.

Inel V din PTFE: Ruperea marginii are loc la un spațiu de 0,05 mm la 10 MPa.

Intervenție mecanică prin inele anti-extrudare:

Suport rigid: Materialele cu modul de elasticitate ridicat (PEEK/metal) rezistă deformării, blocând transferul de presiune către etanșarea primară.

Umplerea golurilor: Potrivirea precisă a spațiului liber al cavității etanșării (0,01~0,2 mm) elimină căile de pătrundere a mediilor.

Dispersarea stresului: Designurile înclinate transformă încărcările punctuale în încărcări distribuite, reducând tensiunea de contact cu 50%-70%.

II. Evoluția materialelor: De la materiale plastice convenționale la armături compozite

Indicatori de performanță ai materialelor cheie:

PTFE: Rezistență la compresiune 25 MPa, interval de temperatură -200°C până la 260°C, coeficient de frecare 0,05~0,10. Potrivit pentru medii corozive la presiune scăzută (<35 MPa).

PTFE umplut: Rezistență la compresiune 40~60 MPa, interval de temperatură -200°C până la 260°C, coeficient de frecare 0,08~0,15. Ideal pentru medii cu particule (de exemplu, noroi de foraj).

PEEK: Rezistență la compresiune 120 MPa, interval de temperatură -60°C până la 250°C, coeficient de frecare 0,15~0,25. Se utilizează în sisteme hidraulice de înaltă presiune (≤70 MPa).

Aliaj de cupru: Rezistență la compresiune 300 MPa, interval de temperatură -200°C până la 400°C, coeficient de frecare 0,10~0,20. Utilizat în valve de ultra-înaltă presiune (>100 MPa).

Poliimidă (PI): Rezistență la compresiune 150 MPa, interval de temperatură -269°C până la 350°C, coeficient de frecare 0,20~0,30. Concepută pentru medii aerospațiale extreme.

Nanocompozite: Rezistență la compresiune ~180 MPa* (PEEK armat cu grafen, 15% umplutură, creștere a rezistenței cu 50%), interval de temperatură -50°C până la 300°C, coeficient de frecare ~0,05~0,10 (reducere cu 60%). Calificate pentru bucle primare ale reactoarelor nucleare (rezistente la radiații).

Funcționalizarea suprafeței:

Straturi de lubrifiere solide:

Acoperire prin pulverizare cu MoS₂ (2~5μm): Reduce coeficientul de frecare la 0,03 pentru medii fără ulei.

Acoperire DLC (Diamond-Like Carbon): Duritate HV 3000, crește durata de viață de 10 ori împotriva eroziunii particulelor.

Tratament antiaderent: Modificarea cu nano-silice (unghi de contact >150°) previne aderența cauciucului la inel.

III. Proiectare structurală: Geometrie care îmbunătățește fiabilitatea etanșărilor

Comparație între tipurile structurale clasice:

Tip cu perete drept: Secțiune transversală dreptunghiulară. Sarcină de presiune: Unidirecțională. Rezistență la extrudare: Moderată (≤40 MPa). Aplicații: Garnituri statice cu inele O.

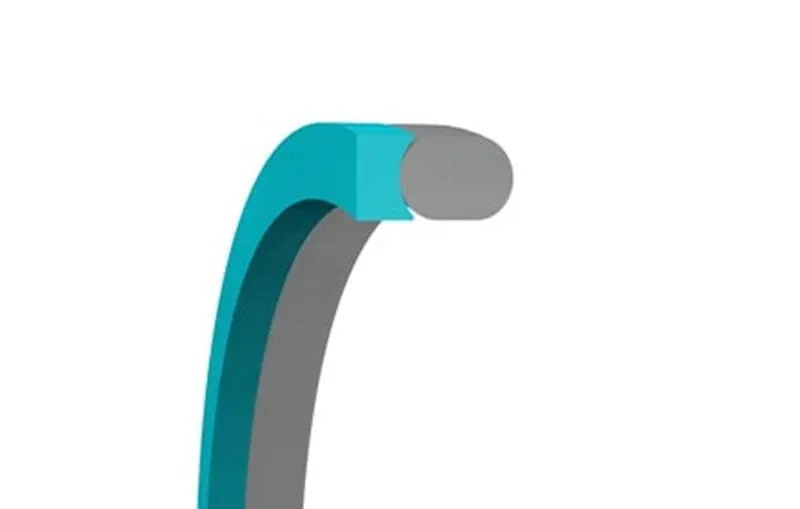

Tip înclinat: Secțiune transversală trapezoidală cu față(e) înclinată(e). Sarcină de presiune: Bidirecțională. Rezistență la extrudare: Mare (≤100 MPa). Aplicații: Etanșări alternative pentru cilindri hidraulici.

Tip în trepte: Profil de margine în mai multe etape. Sarcină de presiune: Multidirecțională. Rezistență la extrudare: Extremă (>150 MPa). Aplicații: Valve de ultra-înaltă presiune.

Tip segmentat: Structură cu inel divizat. Sarcină de presiune: Moderat-Ridicat (≤80 MPa). Aplicații: Întreținerea flanșelor mari fără dezasamblare.

IV. Aplicații industriale și descoperiri în materie de performanță

Sisteme hidraulice de ultra-înaltă presiune (utilaje de construcții):

Provocare: presiune continuă de 70 MPa, spațiu liber de 0,1 mm, contaminare cu particule dure.

Soluție: Inel compozit grafen-PEEK (rezistență la comprimare de 180 MPa) asociat cu etanșare poliuretanică în formă de U + inel înclinat.

Rezultat: Durata de viață extinsă de la 500 de ore la 5000 de ore.

Turbine supercritice cu CO₂ (echipamente energetice):

Provocare: Stare supercritică de 100 MPa / 200°C, permeabilitate ridicată a moleculelor de CO₂.

Soluție: Inel în trepte din aliaj de cupru (acoperit cu MoS₂) care susține o etanșare metalică de tip C.

Rezultat: Rată de scurgere <1×10⁻⁶ mbar·L/s.

Supape de combustibil pentru rachete aerospațiale:

Provocare: LOX (-183°C) / LH2 (-253°C), sarcini vibraționale de până la 20g.

Soluție: Inel segmentat din poliimidă (cu diode termice adaptate metalului) care susține un inel O metalic umplut cu heliu.

Validare: A trecut testele de ciclu criogenic NASA-STD-5012.

V. Proceduri de instalare și prevenirea defecțiunilor

Pași critici de instalare:

Măsurarea golurilor: Verificați dimensiunile/toleranțele cavității 3D folosind calibrarea cu aer (precizie de ±0,001 mm).

Finisarea suprafeței: Se obține o rugozitate a suprafeței de montare a inelului Ra≤0,4 μm prin lustruire cu disc diamantat + pasivizare electrolitică.

Ansamblu termic: Inel de răcire cu LN2 (-196°C) și fixare prin presare (ajustare prin interferență 0,02 mm).

Monitorizarea tensiunii: Utilizați tensometre din folie cu DAQ wireless (de exemplu, sisteme HBM) pentru a detecta tensiunea de asamblare.

Moduri și soluții tipice de defecțiune:

Ruptura inelară: Cauză: Tenacitate insuficientă a materialului sau sarcini la impact. Soluție: Trecerea la compozite PI/PEEK.

Deteriorare la forfecare a etanșării principale: Cauză: Margine ascuțită a inelului fără teșitură (rază <0,1 mm). Soluție: Adăugați o rază de R0,3 mm + lustruire.

Uzură excesivă: Cauză: Acumulare de căldură prin frecare, care duce la blocarea prin dilatare termică. Soluție: Adăugați caneluri de răcire + un strat de nano-lubrifiere.

VI. Frontiere tehnologice: Inovații inteligente și sustenabile

Inele cu funcții integrate:

Senzori încorporați (de exemplu, piezofilm din seria TE Connectivity MS) pentru monitorizarea presiunii de contact în timp real.

Structuri autoreglabile cu SMA (aliaj cu memorie de formă) pentru controlul spațiului compensat de temperatură.

Descoperiri în fabricația aditivă:

Structuri de rețea optimizate topologic (reducere cu 40% a greutății, menținerea rigidității).

Imprimare cu gradient de material: Duritate ridicată (ceramică) în zona de contact, tenacitate ridicată (polimer) în zona de suport.

Tehnologii circulare verzi:

Polimeri biologici (de exemplu, PEEK derivat din ulei de ricin – seria Covestro APEC®).

Reciclarea prin depolimerizare chimică folosind CO₂ supercritic: Rată de recuperare a monomerului >95% pentru inelele PEEK.

Concluzie: „Gardianul invizibil” al etanșării la înaltă presiune

Valoarea inelului anti-extrudare constă în capacitatea sa de reproiectare mecanică – transformarea etanșărilor polimerice vulnerabile în fortărețe rigide capabile să reziste la sute de megapascali.

Data publicării: 09 iunie 2025