Inelul de etanșare Star (X-Ring sau Quad-Ring) este un element de etanșare de înaltă performanță, utilizat pe scară largă pentru mișcarea alternativă în sistemele hidraulice și pneumatice moderne. Designul său unic oferă performanțe superioare de etanșare în numeroase aplicații.

1. Analiza structurii centrale

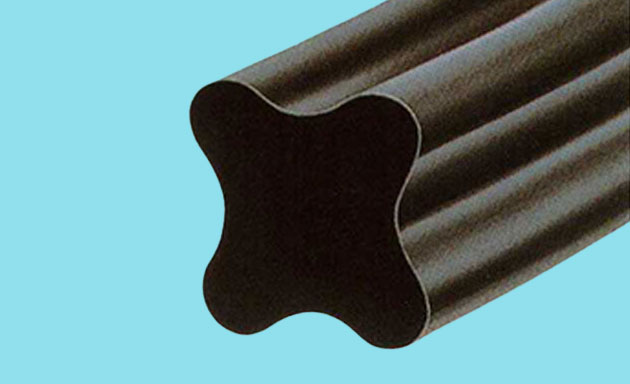

Inelul de etanșare în stea își derivă numele de la caracteristicile secțiunii sale transversale. După cum se arată în Figura 1, secțiunea sa transversală formează patru buze de etanșare distribuite simetric, rezultând o formă distinctă de „stea” sau „X”. Spre deosebire de secțiunea transversală circulară simplă a unui inel O, caracteristicile sale structurale includ:

- Design cu patru buze:Creează patru buze de etanșare (sus, jos, stânga, dreapta) la instalarea într-o canelură.

- Cavitatea internă:În centrul secțiunii transversale există o structură cavitară relativ închisă.

- Compatibilitate Groove:Designul său este compatibil cu canelurile standard ale inelelor O, permițând adesea înlocuirea directă a acestora.

2. Avantajele principale ale structurii în stea

Această structură sofisticată cu patru buze oferă îmbunătățiri semnificative ale performanței:

- Fiabilitate excepțională a etanșării:

- Etanșare redundantă:Creează bariere multiple de etanșare; chiar dacă o singură buză este deteriorată sau se formează o cale de scurgere minoră, celelalte buze își mențin eficacitatea etanșării.

- Etanșare excelentă la presiune scăzută:Secțiunea transversală unică asigură o distribuție mai uniformă a tensiunii de contact și o atingere mai ușoară a presiunii inițiale de contact necesare pentru etanșare, excelând în medii cu presiune scăzută și chiar în vid.

- Rezistență superioară la frecare și răsucire redusă:

- Distribuție uniformă a stresului:Cele patru buze sunt supuse unor sarcini radiale comune, rezultând o tensiune de contact pe unitatea de suprafață mai mică decât etanșările cu o singură buză sau inelele O. Cavitatea internă absoarbe compresia, prevenind comprimarea excesivă.

- Rezistență ridicată la răsucire:Structura simetrică oferă o rezistență puternică la răsucire în condiții dinamice (de exemplu, sarcini neuniforme sau deviere radială în cilindrii hidraulici), reducând riscurile de defecțiune.

- Efect redus de alunecare-lipire:Caracteristicile de frecare mai line ajută la atenuarea fenomenului de „aderare” în timpul mișcării la viteză redusă, asigurând o mișcare mai lină.

- Bună retenție a lubrifierii:

- Cavitatea internă stochează o cantitate mică de mediu lubrifiant, asigurând o lubrifiere continuă a buzelor, crucială pentru durata de viață a etanșărilor dinamice.

- Rezistență excelentă la uzură:

- Sarcina este împărțită între mai multe buze, reducând presiunea asupra fiecărei buze. Combinată cu coeficienții de frecare inerent scăzuti, ratele generale de uzură sunt mai mici.

- Rezistență bună la extrudare:

- Structura compactă și robustă rezistă la extrudare în goluri (defecțiune prin extrudare) mai bine decât inelele O tradiționale, chiar și sub presiune ridicată sau cu jocuri mai mari.

3. Comparație cu alte structuri de etanșare

Comparații cheie ale performanței între inelul de etanșare Star Ring și inelele O (statice/dinamice) și garniturile cu buză utilizate în mod obișnuit (principale pentru etanșare dinamică):

Tabelul 1: Inel de etanșare în stea (etanșare alternativă) vs. inel O și etanșare cu buză (de exemplu, cupă în U)

| Indicator de performanță | Inel de etanșare stea (inel X) | Inel O | Garnitură tipică cu buză (de exemplu, cupă în U, inel în Y) |

|---|---|---|---|

| Principiul de etanșare | Contact simetric cu cvadruple buze | Etanșare frontală prin compresie radială | Garnitură asimetrică cu buză simplă/dublă |

| Rezistență la frecare | Scăzut spre mediu(Partajarea simetrică a sarcinii) | Ridicat(Zonă de contact mare) | Scăzut(Contact linie/bandă) |

| Rezistență la răsucire | Excelent(Simetric) | Sărac(Predispus la cedare spiralată) | Moderat(Poate inversa/forfeca) |

| Fiabilitatea etanșării | Ridicat(Multi-barieră, bună rezistență la presiune scăzută) | Bun (Static)/Moderat (Dinamic) | Ridicat(Presiune de contact ridicată) |

| Rezistență la uzură | Excelent(Partajarea sarcinii) | Moderat (Static)/Slab (Dinamic) | Bun(Stres concentrat) |

| Rezistență la extrudare | Bun | Sărac | Excelent(Proiectat cu inel de rezervă) |

| Interval de presiune aplicabil | Mediu-Înalt(Necesită inel de rezervă pentru VHP) | Scăzut-Mediu (Din)/Înalt (Stat cu BR) | Larg(Presiune scăzută până la foarte ridicată) |

| Viteză aplicabilă | Mediu-Înalt | Scăzut | Mediu-Înalt |

| Necesar de spațiu | Similar cu inelul O | Cel mai mic | Mai mare(Proiectarea canelurilor este critică) |

| Instalare | Îngrijire cu orientarea buzelor(De obicei nedirecțional) | Simplu | Orientare critică |

| Cost | Moderat spre Ridicat | Cel mai mic | Moderat |

Principalele dezavantaje:

- Cost mai mare decât inelele O:Structura complexă crește costurile de fabricație.

- Îngrijire necesară la instalare:Deși nu sunt sensibile la direcție precum garniturile cu buze, este necesară atenție pentru a preveni deteriorarea buzei în timpul instalării peste muchii ascuțite (necesitând ghidaje).

- VHP necesită backup:La fel ca inelele O, inelele de rezervă sunt necesare pentru o rezistență optimă la extrudare la presiuni foarte mari (de exemplu, >70 MPa).

4. Materiale comune și aplicații tipice

Alegerea materialelor este crucială. Utilizate în principal în medii hidraulice/pneumatice, materialele comune includ:

- Cauciuc nitrilic (NBR):

- Proprietăți:Rezistență excelentă la ulei mineral, combustibil; rezistență bună la uzură și rezistență; rentabil;Temperatură maximă: ~100–120°C (în funcție de înălțime); Temperatură minimă: ~-30 până la -40°C (în funcție de înălțime)rezistență moderată la ozon/intemperii.

- Aplicații: Cele mai frecventeMaterial. Utilizat pe scară largă în hidraulica industrială (construcții, turnare prin injecție, mașini-unelte), sisteme de frânare auto, echipamente pneumatice cu ulei mineral, fluide HFA/HFB, apă-glicol, combustibil – unde temperatura nu este critică. >70% din utilizarea inelului X.

- Cauciuc nitrilic hidrogenat (HNBR):

- Proprietăți:Îmbunătățiri față de NBR: rezistență mai mare la căldură (+140–150°C), rezistență la ozon/substanțe chimice; rezistență și uzură mai bune; menține rezistența la ulei din NBR; cost mai mare decât NBR.

- Aplicații:Pentru temperaturi mai ridicate, uleiuri solicitante (lubrifianți bogați în aditivi) sau nevoi de durată mai lungă. De exemplu, etanșări pentru motoare auto, sisteme hidraulice de înaltă performanță, sisteme cu ulei fierbinte.

- Fluoroelastomer (FKM, Viton®):

- Proprietăți: Rezistență excelentă la căldură (+200–230°C), rezistență chimică superioară(uleiuri, combustibili, acizi minerali, solvenți); ozon/condiții meteorologice excelente;temperaturi scăzute slabe (-20 până la -30°C); cost ridicatse degradează în apă fierbinte/abur.

- Aplicații:Medii la temperaturi ridicate (motoare, turbine), combustibili agresivi, lubrifianți sintetici pe bază de esteri (de exemplu, fluide pentru aeronave), acizi/baze (necaustice), substanțe chimice speciale. Standard pentru fluide la temperaturi ridicate, cum ar fi esterii fosfatici.

- Cauciuc poliuretanic (AU/EU):

- Proprietăți: Rezistență mecanică foarte mare, rezistență excepțională la uzură; rezistență bună la extrudare; rezistență bună la ulei (minerale/combustibil);rezistență slabă la hidroliză, în special în condiții de căldură/umiditate;Temperatură maximă: ~80–110°C (în funcție de tip).

- Aplicații:În principal pentrupresiune ridicată, goluri mari, sarcini de joasă frecvență/impact cu medii de ulei mineral/combustibil.De exemplu, etanșări pentru pistoane de cilindri mari, sisteme de apă de înaltă presiune (pe termen scurt). A se utiliza cu precauție în amestecul apă-glicol din cauza hidrolizei.

- Monomer de etilen propilen dienă (EPDM):

- Proprietăți: Rezistență excelentăla apă fierbinte, abur, apă-glicol, fluide cu esteri de fosfat, fluide HFC, acizi/baze diluate; rezistență excelentă la ozon/intemperii; rezistență bună la solvenți polari;rezistență slabă la uleiuri/combustibili minerali; Temperatură maximă: ~150°C.

- Aplicații:Apă de etanșare, apă-glicol, fluide hidraulice HFC, esteri fosfatici, abur, agenți frigorigeni, lichid de frână (DOT) – fluide polare. De exemplu, procesarea alimentelor, hidraulică marină, echipamente industriale specifice.

- Amestecuri de PTFE:

- Proprietăți:Folosește PTFE-ulinerție chimică excelentă, frecare extrem de redusă, rezistență excelentă la căldură (>260°C)Materialele de umplutură (bronz, fibră de sticlă, grafit, carbon) sporesc rezistența/conductivitatea;elasticitate slabă, instalare dificilă, predispus la curgere/fluaj la rece.

- Aplicații: Condiții extreme:Temperaturi/presiuni ultra-ridice/scăzute, substanțe chimice agresive, medii de înaltă puritate (semiconductori, substanțe chimice), frecare ultra-scăzută (pneumatică de mare viteză). Adesea utilizate ca inele de rezervă pentru inelele O; inelele X din PTFE pur sunt rare/scumpe.

Concluzie

Structura simetrică unică cu patru buze a inelului de etanșare Star Seal Ring realizează un echilibru excelent între frecare, fiabilitatea etanșării și rezistența la răsucire în etanșările cu piston. Acesta menține compactitatea și compatibilitatea canelurilor inelului O, depășind în același timp semnificativ performanțele sale în ceea ce privește frecarea, rezistența la răsucire și etanșarea la presiune scăzută. Comparativ cu etanșările asimetrice cu buze mai complexe (de exemplu, inelele U/Y), acesta excelează în ceea ce privește rezistența la răsucire sub sarcini simetrice și simplitatea instalării. Diverse opțiuni de materiale acoperă aplicații de la condiții industriale standard la condiții extreme. Selecția necesită luarea în considerare a compatibilității mediilor, intervalul de temperatură, presiunea, viteza și costul pentru a asigura o etanșare fiabilă pe termen lung.

Data publicării: 04 august 2025