Im gesamten Spektrum der Erdölgewinnung, des Transports und der Raffination,DichtungsringeSie stehen vor lebensbedrohlichen Herausforderungen: Schwefelwasserstoffkorrosion, extrem hoher Druck von 140 MPa, Temperaturen von über 450 °C und abrasives, sandhaltiges Rohöl. Ein Versagen kann zu Blowouts, Explosionen oder Umweltkatastrophen führen. Dieser Artikel analysiert Lösungsansätze anhand von vier Dimensionen: Werkstoffe, Konstruktion, praktische Anwendung und intelligente Überwachung.

1. Höllische Herausforderungen: Robben gegen extreme Umgebungen

- Druck: >140 MPa Bohrlochkopfdruck (entspricht einer Wassertiefe von 14.000 m)

- sengende Hitze: >200°C in Geothermiebohrungen / >450°C in Cracköfen

- Giftige Korrosion: 20% H₂S-Konzentration + 10 MPa CO₂-Partialdruck

- Abrasives ZerstörenQuarzsand (Mohs-Härte 7) mit 30 % Sandanteil, Rohmaterial

- FeuerbeständigkeitMuss den API 607-Brandtest (760 °C/30 min) bestehen

2. Materialinnovationen: Ultimative Korrosionsschutzpanzerung

Polymersysteme

- FFKMHält Temperaturen bis 327 °C stand, ist beständig gegen H₂S-Korrosion (Schwellung <0,5 %)

- FKM: Dominiert bei 230°C-Anwendungen und ist dabei 65 % kostengünstiger als FFKM.

- Glasfaserverstärktes PTFE: 80 % geringere Verschleißrate im Vergleich zu reinem PTFE, μ=0,05

- HNBRKostengünstige Lösung für Umgebungen unter 150 °C

Metallische Verteidiger

- Hastelloy C276Hält kochender Schwefelsäure stand (Korrosion <0,1 mm/Jahr)

- HVOF-BeschichtungenWolframcarbid-Sprays (1200 HV) verlängern die Lebensdauer um das Achtfache

3. Strukturelle Revolution: Aktive Abwehrmechanismen

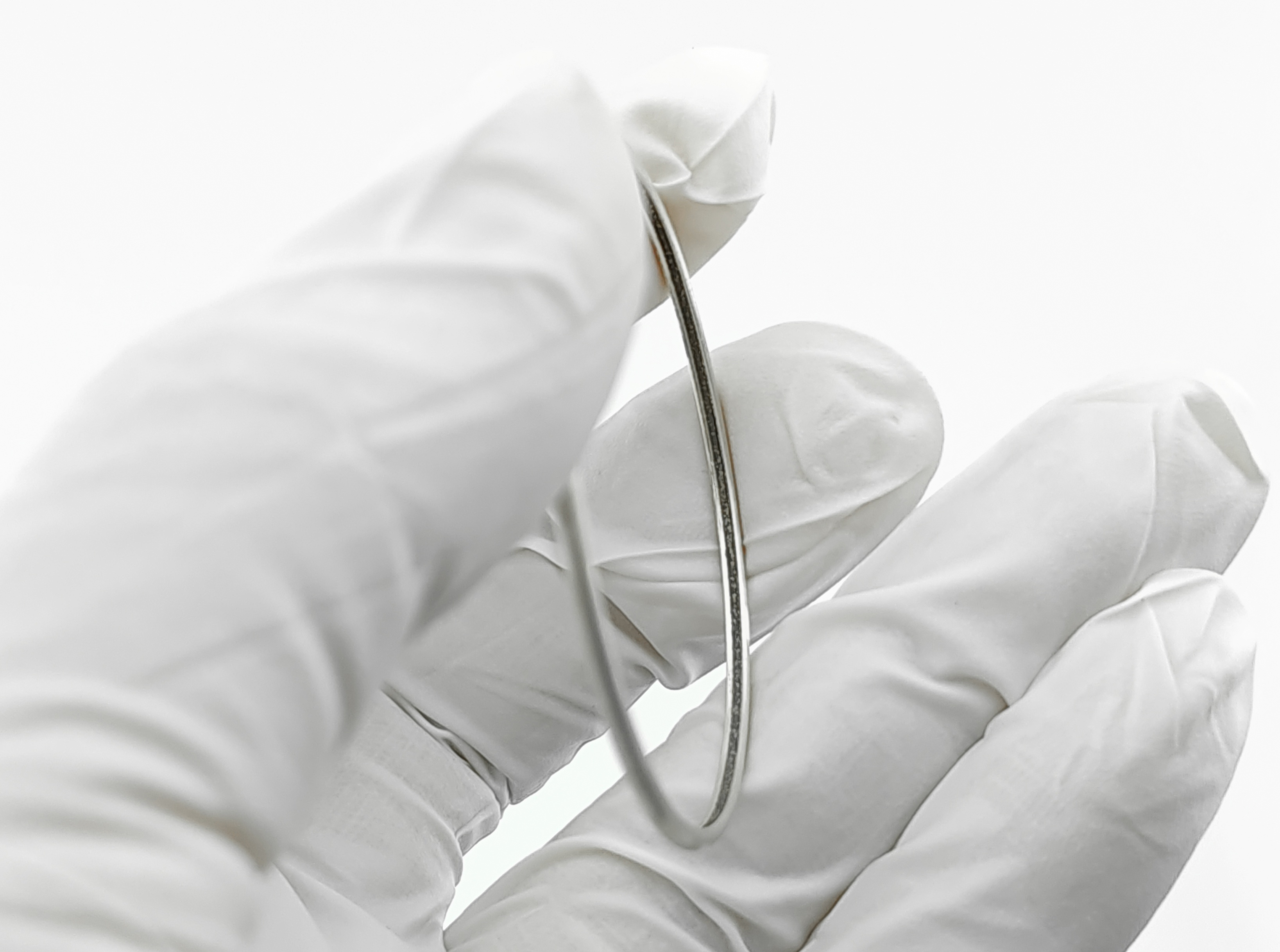

- Doppelbogen-C-Ringe aus Metall: Lasergeschweißte Konstruktion dichtet bis 250 MPa ab (Bohrlochköpfe)

- Federbetätigte PTFE-Dichtungen: Mehrlippenstruktur für ESP-Pumpen (45MPa)

- Gespaltene sandbeständige RingeSiliziumkarbid-Einsätze bekämpfen Partikelerosion

- Feuerfeste DichtungenGraphit-Inconel-Verbundwerkstoffe übertreffen die API 607-Standards

Sicherheitsformel: Dicke des Sicherungsrings = (Druck × Spalt)/(2 × Materialfestigkeit) + Abriebzuschlag(z. B. +0,5 mm bei sandigen Bedingungen).

4. Praxiserprobte Lösungen

Fallbeispiel 1: 8.000 m tiefe Ultratiefbohrungen (Irak)

- FFKM-O-Ring + Inconel 718-Metallring

- Überstand über 3 Jahre hinweg einen Druck von 175 MPa/200 °C/15 % H₂S.

Fall 2: 30 % Sand-Rohstoff-Transport (Kanada)

- SiC-PTFE-V-Ring + geteilter Wolframcarbidring

- Der Austauschzyklus wurde von 2 Wochen auf 6 Monate verlängert.

Fallbeispiel 3: Katalytische Cracker bei 450 °C (China)

- Lasertexturierter Haynes 230 C-Ring

- Die Wartungsintervalle wurden von 1 auf 4 Jahre verlängert.

5. Intelligente Überwachung: Digitale Zwillingsverteidigung

- Eingebettete MEMS-Sensoren: Kontaktdruck der Schiene (±0,1 MPa)

- Faser-Bragg-Gitter: Erkennung abnormaler Belastungen in Echtzeit

- RFID-Tags: Aufzeichnung der thermischen Alterungsgeschichte zur Lebensdauervorhersage

- FelddatenSchlumbergers SureTrack reduzierte die Ausfallzeiten um 70 %

6. Technologien der nächsten Generation

- Nanoverstärkte PolymereGraphen erhöht die Wärmeleitfähigkeit um das Dreifache

- Selbstheilende MetalleField's Metal (Schmelzpunkt 62 °C) dichtet Risse selbst ab

- Biobasierte ElastomereLöwenzahnkautschuk reduziert den Kohlenstoffgehalt um 40 %

Die dreifache Evolution

Die Dichtungstechnik wandelt sich durch:

①Intelligente MaterialienVon Korrosionsbeständigkeit bis zur H₂S-Adsorption

②Strukturelle KraftMetalldichtungen halten einem Druck von 250 MPa stand.

③IoT-IntegrationVorausschauende Wartung durch Echtzeitdaten

Mit den fortschreitenden Tiefbohrungen (>15.000 m) und der Methanhydratgewinnung,QuantenpunktsensorenundKI-gestütztes Materialdesignwird die letzten Energiegrenzen der Erde erschließen.

Veröffentlichungsdatum: 12. Juni 2025