Bei Dichtungs- und Fördersystemen, die mit hochkorrosiven Medien, extremen Temperaturen und höchsten Reinheitsanforderungen umgehen müssen, stoßen herkömmliche Materialien oft an ihre Grenzen.Polytetrafluorethylen (PTFE)-BälgeAufgrund ihrer einzigartigen Struktur und Materialeigenschaften sind PTFE-Bälge zu unverzichtbaren Komponenten für die Bewältigung solcher Herausforderungen geworden. Dieser Artikel untersucht die Konstruktionsvorteile von PTFE-Bälgen, ihre Kernfunktionen und vergleicht sie mit Bälgen aus alternativen Materialien.

I. Strukturelle Vorteile und Kernfunktionen

- Kernstruktur: Wellenkonstruktion

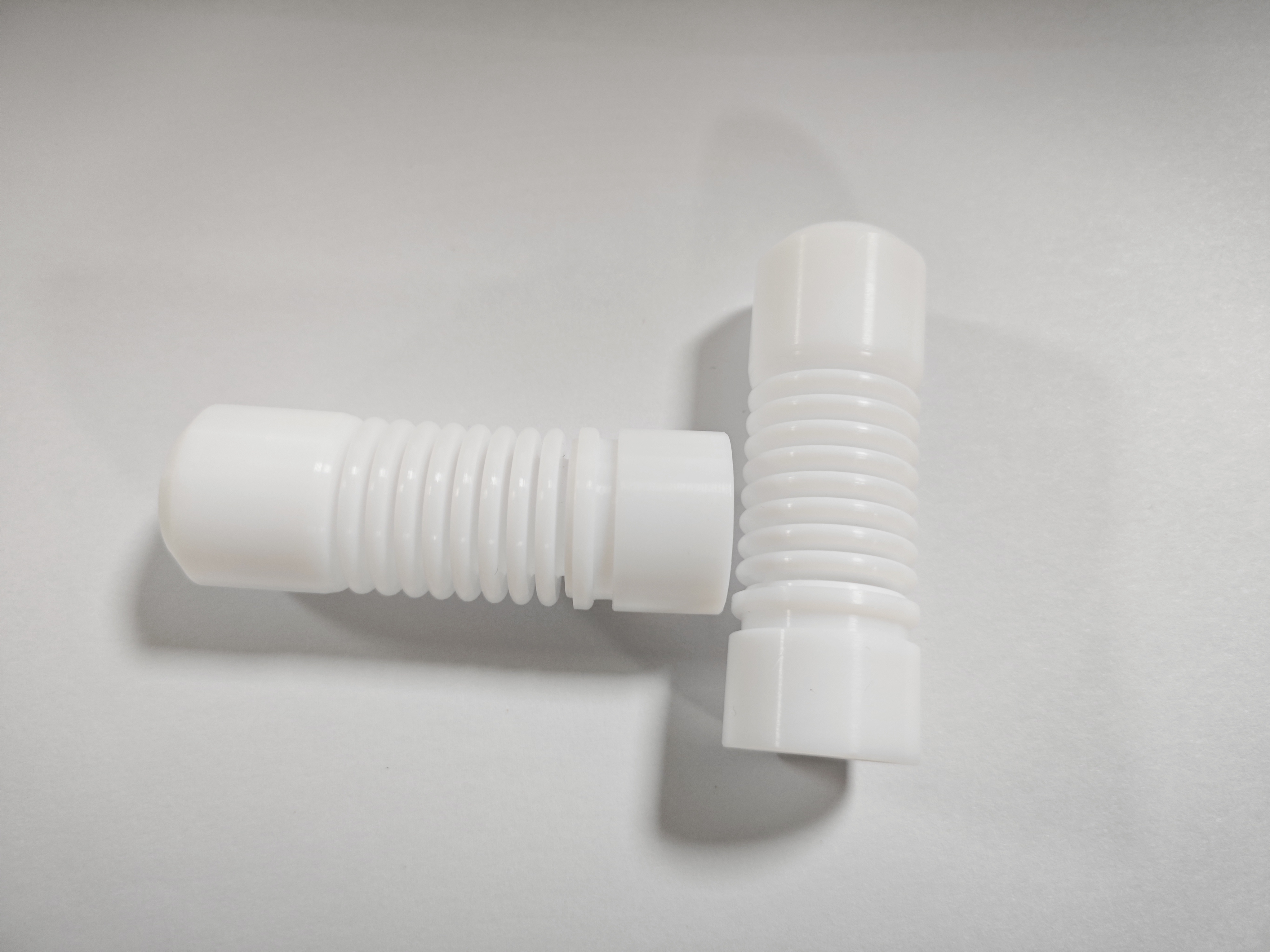

- MorphologiePTFE-Bälge werden aus homogenem PTFE durch Verfahren wie Formen, Schweißen oder Wickeln hergestellt und zeichnen sich durch folgende Merkmale aus:kontinuierliche, gleichmäßige, flexible ringförmige Wellen(U-förmig, V-förmig oder Ω-förmig).

- SchlüsselkomponenteDie Faltenbälge selbst bilden den funktionalen Kern und werden typischerweise zur Systemintegration an Flansche, Formstücke oder Einsätze geschweißt.

- Designvorteile:

- Überlegene axiale/radiale KompensationDie Wellblechstruktur bietetaußergewöhnliche Flexibilität und Elastizität, wodurch die Absorption von Verschiebungen ermöglicht wird, die durch Folgendes verursacht werden:

- Thermische Ausdehnung/Kontraktion.

- Gerätevibrationen.

- Fehlausrichtung bei der Installation oder Setzung des Fundaments.

- Vakuumbeständigkeit und StabilitätDie Wellenstruktur erhöht die Steifigkeit des Schlauchs und verhindert so ein Zusammenfallen (unter Vakuum) oder eine Überdehnung (unter Druck) besser als glatte Schläuche.

- LanghubkompensationEinzelne Balgeinheiten bieten eine signifikante Kompensation der Hubbewegung; mehrere Einheiten können größere Bereiche abdecken.

- Ununterbrochener Fluss: Gewährleistet die Dichtheit und den Medienfluss während der Kompensation.

- Überlegene axiale/radiale KompensationDie Wellblechstruktur bietetaußergewöhnliche Flexibilität und Elastizität, wodurch die Absorption von Verschiebungen ermöglicht wird, die durch Folgendes verursacht werden:

- Kernfunktionen des Blasebalgs:

- Verschiebungskompensation/SchwingungsisolierungHauptzweck – absorbiert Belastungen zum Schutz angeschlossener Geräte (Pumpen, Ventile, Reaktoren).

- Abdichtung und Isolation: Kritisch in Gleitringdichtungen(flexible Verbindung für Dichtungskammern) undVentilschäfte(leckagefreie dynamische Abdichtung), die giftige/korrosive Medien vollständig umschließt.

- Medienübertragung: Leitet korrosive Flüssigkeiten sicher durch flexible Rohrleitungssysteme.

- Vorteile des PTFE-Materials:

- Unübertroffene ChemikalienbeständigkeitInert gegenüber nahezu allen Säuren, Laugen, Oxidationsmitteln und Lösungsmitteln.

- Breiter TemperaturbereichTypischerweise-70 °C bis +260 °C(höher bei kurzen Spitzenwerten).

- Hohe Reinheit & AntihaftbeschichtungDie glatte Innenwand verhindert Anhaften und ist ideal fürPharma, Lebensmittel und HalbleiterAnwendungen.

- Elektrische Isolierung und Witterungsbeständigkeit.

II. Zusammenfassung der Balgfunktion

PTFE-Bälge kombinierengewellte Flexibilität(mechanische Kompensation) mitPTFE-Inertheit(Umweltbeständigkeit) zur Bewältigung von Steifigkeits- und Kompatibilitätsproblemen.

III. Alternative Balgmaterialien

| Material | Wichtigste Eigenschaften | Typische Anwendungen |

|---|---|---|

| PTFE | Beste Chemikalienbeständigkeitbreiter Temperaturbereich (-70–260 °C); Antihaftbeschichtung; geringe Reibung;niedrigere Druckfestigkeit | Chemische Pumpendichtungen; Hochreinheitstransfer; korrosive Ventile; Pharma-/Lebensmittel-/Halbleitersysteme |

| Metall (316L, Hastelloy) | Hohe Druck-/Hitzebeständigkeit (500°C+)lange Lebensdauer; steif;teuerDie Korrosionsbeständigkeit variiert | Dampfleitungen; Gasturbinen; Hochtemperaturventile; Hydraulik-/Kraftstoffleitungen für die Luft- und Raumfahrt |

| Kautschuk/Elastomer (EPDM, FKM) | Hohe Elastizität/Dämpfung; niedrige Kosten;begrenzte Temperatur-/Chemikalienbeständigkeitanfällig für Alterung | Autoabgasanlagen; Lüftungskanäle; Kühlsysteme; Niederdruck-Wasser-/Luftleitungen |

IV. Wichtigste Anwendungsgebiete von PTFE-Bälgen

- Chemische und Prozessindustrie:

- Gleitringdichtungen für Pumpen (die giftige Flüssigkeiten enthalten).

- Balggedichtete Ventile (leckagefreie Spindelabdichtungen in Chlor-/Säuresystemen).

- Leitungen zum Transfer korrosiver Medien (Reaktoren, Tanks).

- Pharma & Biotechnologie:

- Reinraum-Rohrleitungsanschlüsse

- Abdichtung von Bioreaktor/Gefriertrocknungsanlage.

- Halbleiter & Elektronik:

- Transfer von Reinstwasser (UPW) und Chemikalien (HF, Ammoniak).

- Anschlüsse für Ätz-/Reinigungsgeräte.

- Speisen und Getränke:

- Hygienischer Umgang mit Flüssigkeiten (Milchprodukte, Abfüllanlagen).

- Klebrige Medienübertragung (Sirupe, Marmeladen).

- Andere:

- Anschlüsse für Laborgeräte.

- Spezielle Abdichtung/Schwingungsdämpfung.

Veröffentlichungsdatum: 28. Juli 2025