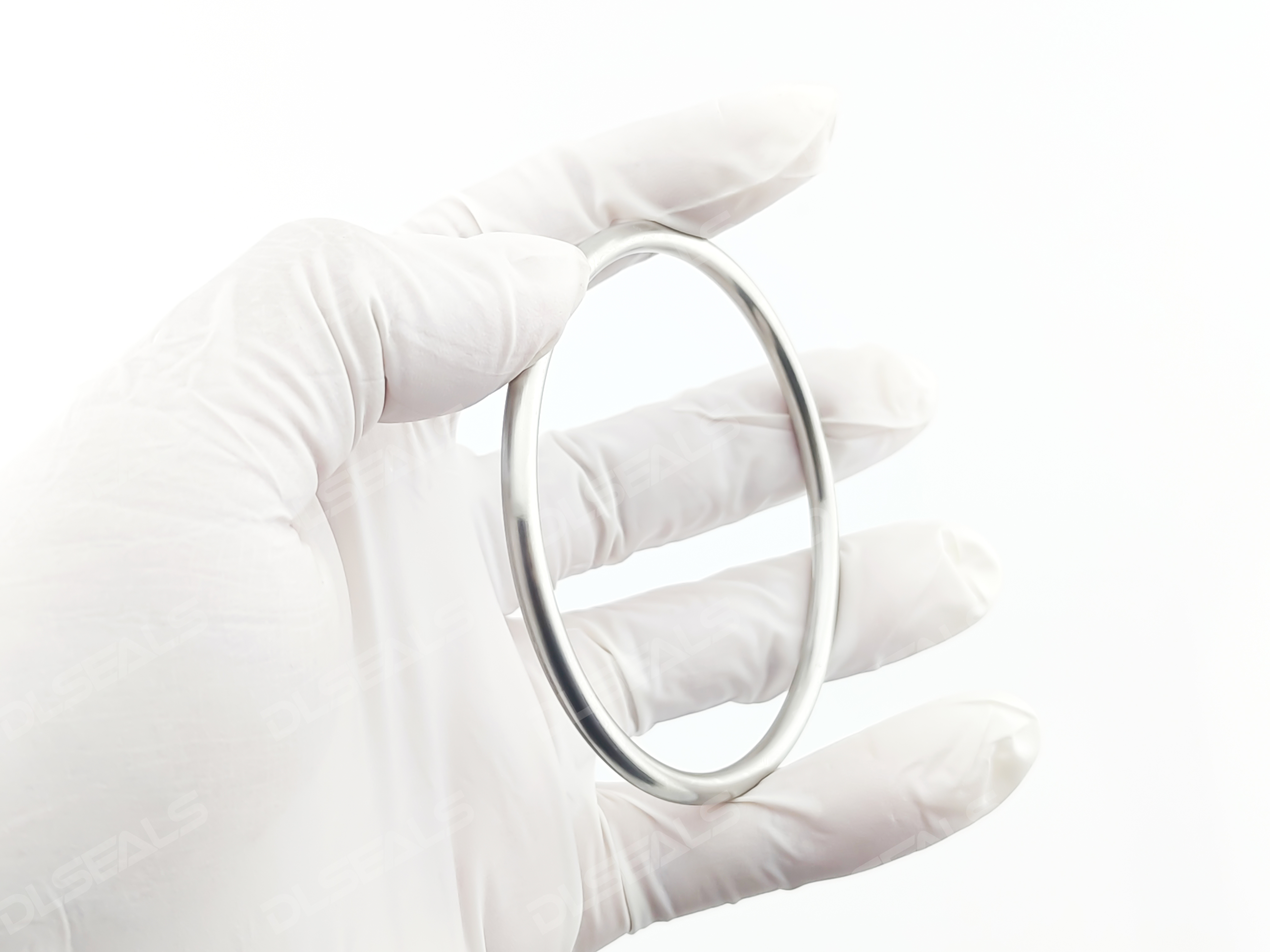

In extremen Umgebungen mit kryogenen Temperaturen und ultrahohem Druck – wo das Medium flüssiger Stickstoff (Siedepunkt: -196 °C) ist, die Betriebstemperatur auf -200 °C sinkt und der Druck 20 MPa (~200 atm) erreicht – kann das Versagen einer Dichtungskomponente katastrophale Folgen haben. Bei metallischen Dichtungsringen mit einem Innendurchmesser von 110 mm und einem Drahtdurchmesser von 3,2 mm ist die sorgfältige Auswahl der Materialien und die Konstruktion von entscheidender Bedeutung.

I. Zentrale Herausforderungen unter extremen Bedingungen

- Niedertemperatur-Versprödungsfalle:Bei -200 °C sinkt die Zähigkeit der meisten Werkstoffe drastisch, während die Sprödigkeit sprunghaft ansteigt. Dichtungsringe sind durch Spannungskonzentrationen oder geringfügige Stöße von einem katastrophalen Bruch bedroht.

- Gefahr durch Hochdruckverformung:Der Druck von 20 MPa erfordert eine extrem hohe Streckgrenze und Verformungssteifigkeit, um ein Versagen durch übermäßige Kompression, Extrusion (aus Flanschspalten) oder strukturelle Instabilität zu verhindern.

- Risiko durch thermische Kontraktionsungleichgewichte:Unterschiede in den Wärmeausdehnungskoeffizienten (CTE) zwischen Dichtungsringmaterialien (z. B. Edelstahl) und Flanschmaterialien können zu Dichtungsverlusten, Druckverlusten oder lokaler Spannungsüberlastung führen.

- Kompatibilität mit flüssigem Stickstoff:Trotz der chemischen Inertheit von flüssigem Stickstoff müssen Dichtungsmaterialien bei -200°C vollständig stabil bleiben, um Risiken wie Versprödung, Phasenübergänge oder Zersetzung auszuschließen.

- Wartungsfähigkeit der Dichtungen:Die Werkstoffe benötigen ein mäßiges plastisches Fließverhalten („Kaltfließvermögen“), um mikroskopische Flanschdefekte auszugleichen und eine anfängliche Abdichtung zu erreichen. Sie müssen zudem eine ausreichende elastische Rückstellkraft aufweisen, um Druckschwankungen oder Temperaturzyklen standzuhalten.

II. Primäre Empfehlungen: Austenitischer Edelstahl und Speziallegierungen

Unter Berücksichtigung von Leistungsbalance, Kosteneffizienz und Reife der Lieferkette werden für Ringe mit den Abmessungen 110×3,2 mm unter -200°C/20MPa folgende Werkstoffe priorisiert:

- Verbesserter austenitischer Edelstahl (Erstwahl):

- Noten:304 l / 316 l.Der extrem niedrige Kohlenstoffgehalt minimiert das Risiko von Karbidausscheidungen beim Schweißen oder bei thermischer Belastung und gewährleistet so die Zähigkeit bei tiefen Temperaturen.Ausgezeichnete Beständigkeit gegen Versprödung, gute Bearbeitbarkeit und Kompatibilität mit flüssigem Stickstoff machen sie optimal. Die Festigkeit von 304L ist bei 20 MPa ausreichend; bei Vorhandensein von Spuren korrosiver Verunreinigungen sollte auf molybdänhaltiges 316L umgestiegen werden.

- Wichtigste Vorteile:Industrielle Reife, Kostenkontrolle, überlegene Tieftemperaturzähigkeit (Charpy-V-Kerbschlag >100J bei -196°C).

- Empfehlung des Staates:Lösungsgeglühter, kaltgezogener Draht mit kryogener Behandlung und Präzisionsschleifen.

- Aluminiumbronze (kritische Alternative):

- Noten: C95400 (CuAl10Fe3) / C95500 (CuAl11Fe6Ni6).

- Wichtigste Vorteile:Unübertroffene Tieftemperaturzähigkeit (erhält die Duktilität bis zu -269°C), hohe Festigkeit/Härte zur Widerstandsfähigkeit gegen Extrusion/Verschleiß, ausgezeichnetes Kaltfließverhalten für optimale Dichtflächenanpassung und bessere Wärmeleitfähigkeit als Edelstahl.

- Zu berücksichtigende Punkte:Ideal für dynamische Reibung/häufige Demontage. Geringes Risiko in reinem flüssigem Stickstoff, mögliche Sauerstoffverträglichkeit jedoch prüfen. Höherer Preis als Edelstahl.

- Nickelbasierte Legierungen (Hochleistungs-Backup):

- Noten:Inconel 718 (hohe Festigkeit), Hastelloy C-276/C-22 (Korrosionsbeständigkeit).

- Vorteile:Inconel 718 bietet Duktilität bei -253 °C sowie extrem hohe Festigkeit (>20 MPa). Hastelloy zeichnet sich durch seine Beständigkeit gegenüber korrosiven Verunreinigungen (z. B. Säuren, Cl⁻-Ionen) aus.

- Einschränkungen:Hohe Kosten und Fertigungskomplexität; reserviert für extreme Druckverhältnisse/Korrosionsrisiken.

Kritischer Werkstoff: Leistungsdaten für 304L bei -200 °C

| Eigentum | 304L Austenitischer Edelstahl (-200°C) | Bedeutung |

|---|---|---|

| Zugfestigkeit (Rm) | ≈ 1500 MPa | Doppelt vs. RT; hält 20 MPa stand |

| Bruchzähigkeit (K_IC) | 120-180 MPa·√m | Verhindert Sprödbrüche |

| CTE (α) | 10,5 × 10⁻⁶/K | Anpassung an den Flansch-Wärmeausdehnungskoeffizienten |

| Wärmeleitfähigkeit (λ) | ≈ 9 W/(m·K) | Verbessert die Wärmeverteilung |

III. Strukturoptimierung für 110×3,2mm Ringe

- Drahtdurchmesseranalyse:Der Drahtdurchmesser von 3,2 mm (gegenüber 110 mm Innendurchmesser) bietet einen ausreichenden Querschnitt, um einem Druck von 20 MPa und der damit verbundenen Verformung standzuhalten. Dünnere Drähte würden kollabieren.

- Bevorzugte Siegeldesigns:

- C-Ring:Einfacher C-förmiger Querschnitt. Mäßige Kompression (15–25 % Drahtdurchmesser). Zuverlässig bis über 70 MPa. Kostengünstig, ideal für statische Dichtungen.

- E-Ring:Umgekehrt E-förmiger Querschnitt (doppelte Dichtungslinien). Bessere Beständigkeit gegenüber Temperaturwechseln/Vibrationen. Höhere Toleranz gegenüber Flanschfluchtungsfehlern.

- Oberflächenveredelung:Die Dichtflächen müssen einen spiegelglatten Glanz aufweisen (Ra ≤ 0,8µmidealerweise≤0,4µm). Dünne Silberplattierung auftragen (<5µm) zur Verbesserung des thermischen Kontakts/der kryogenen Abdichtung.

IV. Fertigung, Installation und Qualitätskontrolle

- Materialbeschaffung:Rückverfolgbarer, kryogenisch zertifizierter Draht (z. B. ASTM A276/A479). Kontrolle P≤0,015 %, S≤0,003 %.

- Präzisionsfertigung:

- Spannungsgesteuerte Kaltumformung + Spannungsarmglühen.

- Schweißen: Hochreines Ar-WIG + 100% RT-Prüfung + Kryozyklus.

- Maßgenauigkeit: ±0,02 mm Durchmesser, Ovalität ≤0,03 mm.

- Oberflächenveredelung:Abschließende elektrolytische/chemische Politur zur Entfernung von Mikrorissen (Ra ≤0,4µm).

- Installationsprotokoll:

- Flanschanforderungen:Ra ≤1,6µmParallelität ≤0,05 mm.

- Schraubenvorspannung: Kalibrierte hydraulische Spannvorrichtungen verwenden. Kryogene Kompensation der Vorspannung anwenden.Niemals mit Schlagfestigkeit festziehen!

- Kühlprotokoll: Rampenkühlung≤5 °C/minum einen Temperaturschock zu vermeiden.

V. Schlussfolgerung

Für flüssigen Stickstoff bei -200 °C/20 MPa,kryogen behandelter Edelstahl 304L/316Lbietet optimale Zähigkeit, Festigkeit und Kosteneffizienz für Dichtungen mit Ø110×3,2 mm Durchmesser.Aluminiumbronze (C95500)eignet sich hervorragend für Szenarien mit hohem Verschleiß/häufiger Wartung, währendNickellegierungen (Inconel 718/Hastelloy)Behandlung von extremem Druck/Korrosion.

Höchstmögliche Zuverlässigkeit hängt ab von:

- Tadellose Materialbeschaffung

- Präzisionsfertigung (insbesondere Oberflächenbeschaffenheit)

- Strenge Installationsdisziplin.

Veröffentlichungsdatum: 07.08.2025