Der Sterndichtungsring (X-Ring oder Vierfachring) ist ein Hochleistungsdichtungselement, das in modernen Hydraulik- und Pneumatiksystemen häufig für oszillierende Bewegungen eingesetzt wird. Seine einzigartige Konstruktion gewährleistet eine hervorragende Dichtungsleistung in zahlreichen Anwendungen.

1. Kernstrukturanalyse

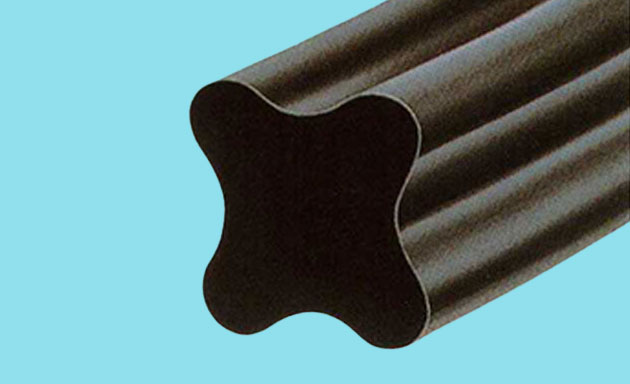

Der Sterndichtungsring verdankt seinen Namen seinen Querschnittseigenschaften. Wie in Abbildung 1 dargestellt, bildet sein Querschnitt vier symmetrisch angeordnete Dichtlippen, wodurch eine ausgeprägte „Stern“- oder „X“-Form entsteht. Im Gegensatz zum einfachen kreisförmigen Querschnitt eines O-Rings weist er folgende Strukturmerkmale auf:

- Vier-Lippen-Design:Erzeugt beim Einbau in eine Nut vier Dichtlippen (oben, unten, links, rechts).

- Innerer Hohlraum:Im Zentrum des Querschnitts befindet sich eine relativ geschlossene Hohlraumstruktur.

- Nutkompatibilität:Seine Konstruktion ist mit Standard-O-Ring-Nuten kompatibel, was oft einen direkten Austausch der O-Ringe ermöglicht.

2. Kernvorteile der Sternstruktur

Diese ausgeklügelte Vierlippenkonstruktion sorgt für deutliche Leistungsverbesserungen:

- Außergewöhnliche Dichtungszuverlässigkeit:

- Redundante Abdichtung:Es werden mehrere Dichtungsbarrieren geschaffen; selbst wenn eine einzelne Dichtungslippe beschädigt wird oder sich eine kleine Leckage bildet, behalten die anderen Lippen ihre Dichtungswirkung.

- Hervorragende Niederdruckabdichtung:Der einzigartige Querschnitt gewährleistet eine gleichmäßigere Kontaktspannungsverteilung und erleichtert das Erreichen des für die Abdichtung erforderlichen Anfangskontaktdrucks, wodurch er sich besonders in Niederdruck- und sogar Vakuumumgebungen bewährt.

- Überlegene geringe Reibung und Verdrehfestigkeit:

- Gleichmäßige Spannungsverteilung:Die vier Lippen verteilen die radialen Lasten, wodurch die Kontaktspannung pro Flächeneinheit im Vergleich zu einlippigen Dichtungen oder O-Ringen geringer ausfällt. Der innere Hohlraum absorbiert Kompression und verhindert so übermäßiges Zusammendrücken.

- Hohe Verdrehfestigkeit:Die symmetrische Konstruktion bietet eine hohe Widerstandsfähigkeit gegen Verdrehungen unter dynamischen Bedingungen (z. B. ungleichmäßige Belastungen oder radiale Auslenkung in Hydraulikzylindern) und verringert so das Ausfallrisiko.

- Reduzierter Stick-Slip-Effekt:Ein gleichmäßigeres Reibungsverhalten trägt dazu bei, das „Ruckgleiten“ bei langsamen Bewegungen zu verringern und so eine gleichmäßigere Bewegung zu gewährleisten.

- Gute Schmierstoffspeicherung:

- Der innere Hohlraum speichert eine kleine Menge Schmiermittel und sorgt so für eine kontinuierliche Schmierung der Dichtlippen, was für die Lebensdauer dynamischer Dichtungen entscheidend ist.

- Ausgezeichnete Verschleißfestigkeit:

- Die Last verteilt sich auf mehrere Lippen, wodurch der Druck auf jede einzelne Lippe reduziert wird. In Verbindung mit den von Natur aus niedrigen Reibungskoeffizienten ist der Gesamtverschleiß geringer.

- Gute Extrusionsbeständigkeit:

- Die kompakte, robuste Konstruktion widersteht dem Eindringen in Spalten (Extrusionsversagen) besser als herkömmliche O-Ringe, selbst unter hohem Druck oder bei größeren Spielpassungen.

3. Vergleich mit anderen Dichtungsstrukturen

Wichtigste Leistungsvergleiche zwischen dem Sterndichtungsring und gängigen O-Ringen (statisch/dynamisch) und Lippendichtungen (primär für die dynamische Abdichtung):

Tabelle 1: Sterndichtungsring (projizierte Dichtung) vs. O-Ring & Lippendichtung (z. B. U-Manschette)

| Leistungsindikator | Sterndichtungsring (X-Ring) | O-Ring | Typische Lippendichtung (z. B. U-Manschette, Y-Ring) |

|---|---|---|---|

| Dichtungsprinzip | Symmetrischer Vierfachlippenkontakt | Radial-Kompressions-Flachdichtung | Asymmetrische Einzel-/Doppellippendichtung |

| Reibungswiderstand | Niedrig bis mittel(Symmetrische Lastverteilung) | Hoch(Große Kontaktfläche) | Niedrig(Leitungs-/Bandkontakt) |

| Verdrehwiderstand | Exzellent(Symmetrisch) | Arm(Neigt zu Spiralversagen) | Mäßig(Kann umgestülpt/geschert werden) |

| Dichtungszuverlässigkeit | Hoch(Mehrfachbarriere, guter Niederdruck) | Gut (statisch)/Mittel (dynamisch) | Hoch(Hoher Kontaktdruck) |

| Verschleißfestigkeit | Exzellent(Lastverteilung) | Mittel (statisch)/Schlecht (dynamisch) | Gut(Konzentrierter Stress) |

| Extrusionsbeständigkeit | Gut | Arm | Exzellent(Mit Sicherungsring) |

| Anwendbarer Druckbereich | Mittel-Hoch(Erfordert einen Backup-Ring für VHP) | Niedrig-Mittel (Dyn)/Hoch (Stat mit BR) | Breit(Niedriger bis sehr hoher Druck) |

| Anwendbare Geschwindigkeit | Mittel-Hoch | Niedrig | Mittel-Hoch |

| Platzbedarf | Ähnlich wie ein O-Ring | Kleinste | Größer(Rillendesign von entscheidender Bedeutung) |

| Installation | Vorsicht bei der Lippenorientierung(Üblicherweise nicht gerichtet) | Einfach | Kritische Orientierung |

| Kosten | Mittel bis hoch | Niedrigster | Mäßig |

Hauptnachteile:

- Höhere Kosten als O-Ringe:Eine komplexe Struktur erhöht die Herstellungskosten.

- Erforderliche Installationshinweise:Obwohl sie nicht so richtungsempfindlich sind wie Lippendichtungen, ist bei der Montage über scharfen Kanten Vorsicht geboten, um Beschädigungen der Lippen zu vermeiden (Führungshilfen erforderlich).

- VHP erfordert eine Datensicherung:Wie O-Ringe benötigen auch Stützringe eine optimale Extrusionsbeständigkeit bei sehr hohen Drücken (z. B. >70 MPa).

4. Gängige Materialien und typische Anwendungen

Die Materialauswahl ist entscheidend. Gängige Materialien, die hauptsächlich in hydraulischen/pneumatischen Medien verwendet werden, sind:

- Nitrilkautschuk (NBR):

- Eigenschaften:Ausgezeichnete Beständigkeit gegenüber Mineralöl und Kraftstoff; gute Verschleißfestigkeit und Festigkeit; kostengünstig;Maximale Temperatur: ~100–120 °C (je nach Güteklasse);Mindesttemperatur: ~-30 bis -40 °C (abhängig von der Güteklasse); mäßige Ozon-/Witterungsbeständigkeit.

- Anwendungsbereiche:Am häufigstenMaterial. Weit verbreitet in der Industriehydraulik (Bauwesen, Spritzguss, Werkzeugmaschinen), Kfz-Bremsanlagen, pneumatischen Geräten mit Mineralöl, HFA/HFB-Flüssigkeiten, Wasser-Glykol-Gemischen, Kraftstoffen – überall dort, wo die Temperatur keine kritische Rolle spielt. >70 % der X-Ring-Anwendungen.

- Hydrierter Nitrilkautschuk (HNBR):

- Eigenschaften:Verbesserungen gegenüber NBR: höhere Hitzebeständigkeit (+140–150 °C), Ozon-/Chemikalienbeständigkeit; bessere Festigkeit und Verschleißfestigkeit; behält die Ölbeständigkeit von NBR bei; höhere Kosten als NBR.

- Anwendungsbereiche:Für höhere Temperaturen, anspruchsvolle Öle (additivreiche Schmierstoffe) oder längere Lebensdauer. Z. B. für Motordichtungen in Kraftfahrzeugen, Hochleistungshydrauliksysteme, Heißölsysteme.

- Fluorelastomer (FKM, Viton®):

- Eigenschaften: Ausgezeichnete Hitzebeständigkeit (+200–230 °C), überlegene Chemikalienbeständigkeit(Öle, Kraftstoffe, Mineralsäuren, Lösungsmittel); ausgezeichnete Ozon-/Wetterbedingungen;schlechte Tieftemperaturbeständigkeit (-20 bis -30 °C);hohe Kosten; zersetzt sich in heißem Wasser/Dampf.

- Anwendungsbereiche:Hochtemperaturumgebungen (Motoren, Turbinen), aggressive Kraftstoffe, synthetische Esterschmierstoffe (z. B. Flugzeugöl), Säuren/Basen (nicht ätzend), Spezialchemikalien. Standard für Hochtemperaturflüssigkeiten wie Phosphatester.

- Polyurethan-Kautschuk (AU/EU):

- Eigenschaften: Sehr hohe mechanische Festigkeit, außergewöhnliche Verschleißfestigkeitgute Extrusionsbeständigkeit; gute Ölbeständigkeit (Mineralöl/Kraftstofföl);schlechte Hydrolysebeständigkeitinsbesondere bei heißem/feuchtem Wetter;Maximale Temperatur: ~80–110 °C (typabhängig).

- Anwendungsbereiche:Hauptsächlich fürHoher Druck, große Spaltbreiten, niederfrequente/stoßartige Belastungen mit Mineralöl-/Kraftstoffmedien.Beispiele: Kolbendichtungen für große Zylinder, Hochdruckwassersysteme (kurzfristig). In Wasser-Glykol-Gemischen aufgrund von Hydrolyse mit Vorsicht verwenden.

- Ethylen-Propylen-Dien-Monomer (EPDM):

- Eigenschaften: Ausgezeichnete BeständigkeitBeständigkeit gegenüber Heißwasser, Dampf, Wasser-Glykol-Gemischen, Phosphatesterflüssigkeiten, HFKW-Flüssigkeiten, verdünnten Säuren/Basen; ausgezeichnete Ozon- und Witterungsbeständigkeit; gute Beständigkeit gegenüber polaren Lösungsmitteln;schlechte Beständigkeit gegenüber Mineralölen/Kraftstoffen;Maximale Temperatur: ~150 °C.

- Anwendungsbereiche:Dichtungswasser, Wasser-Glykol-Gemische, HFKW-Hydraulikflüssigkeiten, Phosphatester, Dampf, Kältemittel, Bremsflüssigkeit (DOT) – polare Flüssigkeiten. Beispiele: Lebensmittelverarbeitung, Schiffshydraulik, spezielle Industrieanlagen.

- PTFE-Mischungen:

- Eigenschaften:Nutzt die Eigenschaften von PTFEhervorragende chemische Inertheit, extrem niedrige Reibung, ausgezeichnete Hitzebeständigkeit (>260°C)Füllstoffe (Bronze, Glasfaser, Graphit, Kohlenstoff) verbessern Festigkeit/Leitfähigkeit;schlechte Elastizität, schwierige Installation, anfällig für Kaltfluss/Kriechen.

- Anwendungsbereiche: Extreme Bedingungen:Extrem hohe/niedrige Temperaturen/Drücke, aggressive Chemikalien, hochreine Medien (Halbleiter, Chemikalien), extrem niedrige Reibung (Hochgeschwindigkeitspneumatik). Werden häufig als Stützringe für O-Ringe verwendet; reine PTFE-X-Ringe sind selten/teuer.

Abschluss

Die einzigartige, symmetrische Vierlippenstruktur des Sterndichtungsrings erzielt ein optimales Verhältnis von Reibung, Dichtheit und Verdrehfestigkeit bei oszillierenden Dichtungen. Er vereint die Kompaktheit und Nutkompatibilität von O-Ringen mit deutlich überlegenen Werten in Reibung, Verdrehfestigkeit und Niederdruckdichtung. Im Vergleich zu komplexeren asymmetrischen Lippendichtungen (z. B. U-/Y-Ringen) zeichnet er sich durch hohe Verdrehfestigkeit unter symmetrischen Belastungen und einfache Montage aus. Verschiedene Materialoptionen decken Anwendungen von Standard-Industriebedingungen bis hin zu extremen Bedingungen ab. Für eine zuverlässige Langzeitdichtung müssen Medienverträglichkeit, Temperaturbereich, Druck, Drehzahl und Kosten berücksichtigt werden.

Veröffentlichungsdatum: 04.08.2025