Em sistemas hidráulicos, equipamentos supercríticos e instalações de geração de energia, o anel antiextrusão é um componente fundamental que protege os elementos de vedação primários (como anéis O e retentores labiais) contra falhas por extrusão sob alta pressão. Ao fornecer suporte rígido, preenchimento de folgas e dispersão de tensões, ele aumenta a capacidade de suportar pressão do sistema de vedação em 5 a 10 vezes. Este artigo aborda sistematicamente os princípios técnicos e as práticas de engenharia dos anéis antiextrusão sob quatro perspectivas principais: mecânica estrutural, inovação de materiais, cálculo de projeto e aplicações industriais.

I. Missão Principal: Solucionar Falhas de Vedação de Alta Pressão

Mecanismos de falha de vedação de alta pressão:

Quando a pressão do sistema excede a resistência à extrusão da vedação primária:

Fluência do material de vedação: A borracha/PTFE flui para as folgas sob pressão (por exemplo, a extrusão do anel O inicia acima de 5 MPa).

Danos permanentes: O rompimento do elemento de vedação cria caminhos de vazamento.

Cenários típicos de falha:

Anel de vedação NBR: extrusão de 30% do volume através de uma folga de 0,1 mm a 15 MPa.

Anel em V de PTFE: O rompimento do lábio ocorre com uma folga de 0,05 mm a 10 MPa.

Intervenção mecânica por anéis antiextrusão:

Suporte rígido: Materiais de alto módulo (PEEK/metal) resistem à deformação, bloqueando a transferência de pressão para a vedação primária.

Preenchimento de folgas: O ajuste preciso da folga na cavidade de vedação (0,01~0,2 mm) elimina caminhos de intrusão do fluido.

Dispersão de tensão: Os designs angulares convertem cargas pontuais em cargas distribuídas, reduzindo a tensão de contato em 50% a 70%.

II. Evolução dos Materiais: De Plásticos Convencionais a Reforços Compósitos

Métricas de desempenho de materiais-chave:

PTFE: Resistência à compressão de 25 MPa, faixa de temperatura de -200 °C a 260 °C, coeficiente de atrito de 0,05 a 0,10. Adequado para ambientes corrosivos de baixa pressão (<35 MPa).

PTFE com carga: Resistência à compressão de 40 a 60 MPa, faixa de temperatura de -200 °C a 260 °C, coeficiente de atrito de 0,08 a 0,15. Ideal para fluidos com partículas em suspensão (ex.: lama de perfuração).

PEEK: Resistência à compressão de 120 MPa, faixa de temperatura de -60°C a 250°C, coeficiente de atrito de 0,15 a 0,25. Aplicado em sistemas hidráulicos de alta pressão (≤70 MPa).

Liga de cobre: resistência à compressão de 300 MPa, faixa de temperatura de -200 °C a 400 °C, coeficiente de atrito de 0,10 a 0,20. Utilizada em válvulas de ultra-alta pressão (>100 MPa).

Poliimida (PI): Resistência à compressão de 150 MPa, faixa de temperatura de -269 °C a 350 °C, coeficiente de atrito de 0,20 a 0,30. Projetada para ambientes aeroespaciais extremos.

Nanocompósitos: Resistência à compressão de aproximadamente 180 MPa* (PEEK reforçado com grafeno, 15% de carga, aumento de resistência de 50%), faixa de temperatura de -50 °C a 300 °C, coeficiente de atrito de aproximadamente 0,05 a 0,10 (redução de 60%). Qualificado para circuitos primários de reatores nucleares (resistente à radiação).

Funcionalização de superfície:

Camadas de lubrificação sólida:

Revestimento por pulverização catódica de MoS₂ (2~5μm): Reduz o coeficiente de atrito para 0,03 em ambientes isentos de óleo.

Revestimento DLC (Carbono Tipo Diamante): Dureza HV 3000, aumenta a vida útil em 10 vezes contra a erosão por partículas.

Tratamento antiaderente: A modificação com nano-sílica (ângulo de contato >150°) impede a adesão da borracha ao anel.

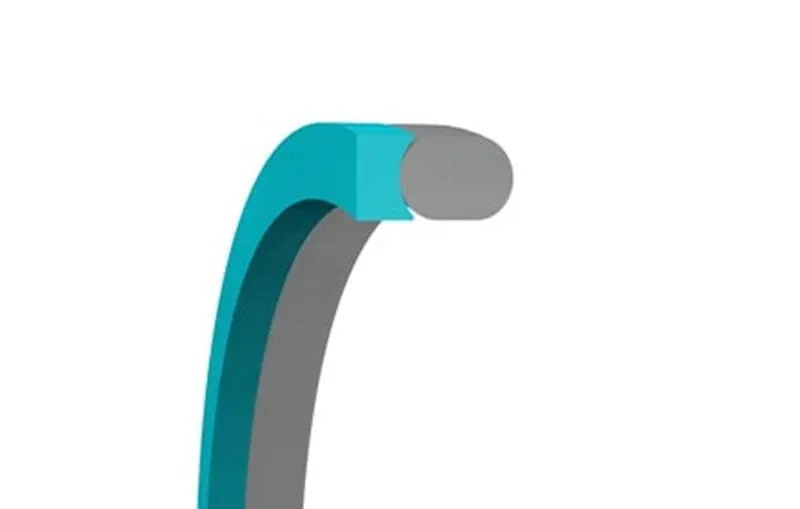

III. Projeto Estrutural: Geometria que Aprimora a Confiabilidade da Vedação

Comparação dos tipos estruturais clássicos:

Tipo de parede reta: Seção transversal retangular. Carga de pressão: Unidirecional. Resistência à extrusão: Moderada (≤40 MPa). Aplicações: Vedações estáticas de anel O.

Tipo Angulado: Seção transversal trapezoidal com face(s) angulada(s). Carga de pressão: Bidirecional. Resistência à extrusão: Alta (≤100 MPa). Aplicações: Vedações de cilindros hidráulicos de movimento alternativo.

Tipo escalonado: Perfil com ressaltos em múltiplos estágios. Carga de pressão: Multidirecional. Resistência à extrusão: Extrema (>150 MPa). Aplicações: Válvulas de ultra-alta pressão.

Tipo segmentado: Estrutura de anel dividido. Carga de pressão: Moderada a alta (≤80 MPa). Aplicações: Manutenção de flanges de grande porte sem desmontagem.

IV. Aplicações Industriais e Avanços de Desempenho

Sistemas hidráulicos de ultra-alta pressão (máquinas de construção):

Desafio: pressão contínua de 70 MPa, folga de 0,1 mm, contaminação por partículas duras.

Solução: Anel composto de grafeno-PEEK (resistência à compressão de 180 MPa) combinado com vedação de poliuretano em forma de U + anel angulado.

Resultado: A vida útil foi estendida de 500 horas para 5000 horas.

Turbinas de CO₂ supercrítico (equipamentos de energia):

Desafio: estado supercrítico de 100 MPa / 200°C, alta permeabilidade da molécula de CO₂.

Solução: Anel escalonado de liga de cobre (revestido com MoS₂) suportando vedação metálica em forma de C.

Resultado: Taxa de vazamento <1×10⁻⁶ mbar·L/s.

Válvulas de combustível para foguetes aeroespaciais:

Desafio: LOX (-183°C) / LH2 (-253°C), cargas de vibração de até 20g.

Solução: Anel de poliimida segmentado (CTE compatível com o do metal) suportando um anel de vedação metálico preenchido com hélio.

Validação: Aprovado nos testes de ciclagem criogênica NASA-STD-5012.

V. Procedimentos de Instalação e Prevenção de Falhas

Etapas críticas de instalação:

Medição de folga: Verifique as dimensões/tolerâncias da cavidade 3D usando medição a ar (precisão de ±0,001 mm).

Acabamento da superfície: Obtenha uma rugosidade superficial de montagem do anel Ra≤0,4μm através de polimento com roda diamantada + passivação eletrolítica.

Montagem Térmica: Anel de resfriamento com LN2 (-196°C) e encaixe por pressão (ajuste por interferência de 0,02 mm).

Monitoramento de tensão: Utilize extensômetros de folha metálica com aquisição de dados sem fio (por exemplo, sistemas HBM) para detectar a tensão na montagem.

Modos de falha típicos e soluções:

Fratura em anel: Causa: Tenacidade insuficiente do material ou cargas de impacto. Solução: Trocar para compósitos PI/PEEK.

Danos por cisalhamento na vedação primária: Causa: Borda do anel afiada sem chanfro (raio <0,1 mm). Solução: Adicionar raio de 0,3 mm + polimento.

Desgaste excessivo: Causa: Acúmulo de calor por atrito, levando ao travamento por expansão térmica. Solução: Adicionar ranhuras de resfriamento + revestimento nanolubrificante.

VI. Fronteiras da Tecnologia: Inovações Inteligentes e Sustentáveis

Anéis com funções integradas:

Sensores embutidos (por exemplo, piezofilm da série MS da TE Connectivity) para monitoramento em tempo real da pressão de contato.

Estruturas autoajustáveis com SMA (liga com memória de forma) para controle de folga com compensação de temperatura.

Avanços na Manufatura Aditiva:

Estruturas de treliça com topologia otimizada (redução de peso de 40%, rigidez mantida).

Impressão com gradiente de material: Alta dureza (cerâmica) na zona de contato, alta tenacidade (polímero) na zona de suporte.

Tecnologias Circulares Verdes:

Polímeros de base biológica (ex.: PEEK derivado do óleo de rícino – série Covestro APEC®).

Reciclagem por despolimerização química utilizando CO₂ supercrítico: Taxa de recuperação de monômero >95% para anéis de PEEK.

Conclusão: O “Guardião Invisível” da Vedação de Alta Pressão

O valor do anel antiextrusão reside na sua capacidade de reengenharia mecânica – transformando vedações de polímero vulneráveis em fortalezas rígidas capazes de suportar centenas de megapascais.

Data da publicação: 09/06/2025