Em todas as etapas, desde a extração e o transporte até o refino do petróleo,anéis de vedaçãoEnfrentar desafios que ameaçam a vida: corrosão por H₂S, pressão ultra-alta de 140 MPa, temperaturas acima de 450 °C e petróleo bruto abrasivo carregado de areia. Falhas podem desencadear vazamentos, explosões ou desastres ambientais. Este artigo analisa caminhos inovadores em quatro dimensões: materiais, projeto estrutural, aplicações em campo e monitoramento inteligente.

1. Desafios Infernais: Focas vs. Ambientes Extremos

- Pressão de esmagamentoPressão na cabeça do poço superior a 140 MPa (equivalente a 14.000 m de profundidade da água)

- Calor escaldante>200°C em poços geotérmicos / >450°C em fornos de craqueamento

- Corrosão Tóxica: Concentração de H₂S de 20% + pressão parcial de CO₂ de 10 MPa

- Destruição abrasivaAreia de quartzo (dureza Mohs 7) em petróleo bruto com 30% de teor de areia.

- Resistência ao fogoDeve passar no teste de resistência ao fogo API 607 (760°C/30min)

2. Avanços em Materiais: Blindagem Anticorrosiva Definitiva

Sistemas de Polímeros

- FFKMSuporta temperaturas de até 327°C e resiste à corrosão por H₂S (inchaço <0,5%).

- FKMDomina as operações a 230 °C com um custo 65% menor que o da FFKM.

- PTFE com carga de vidroTaxa de desgaste 80% menor em comparação com PTFE puro, μ=0,05

- HNBRSolução com boa relação custo-benefício para ambientes com temperatura inferior a 150 °C.

Defensores Metálicos

- Hastelloy C276Resiste ao ácido sulfúrico em ebulição (corrosão <0,1 mm/ano)

- Revestimentos HVOFOs sprays de carboneto de tungstênio (1200 HV) prolongam a vida útil em 8 vezes.

3. Revolução Estrutural: Mecanismos de Defesa Ativos

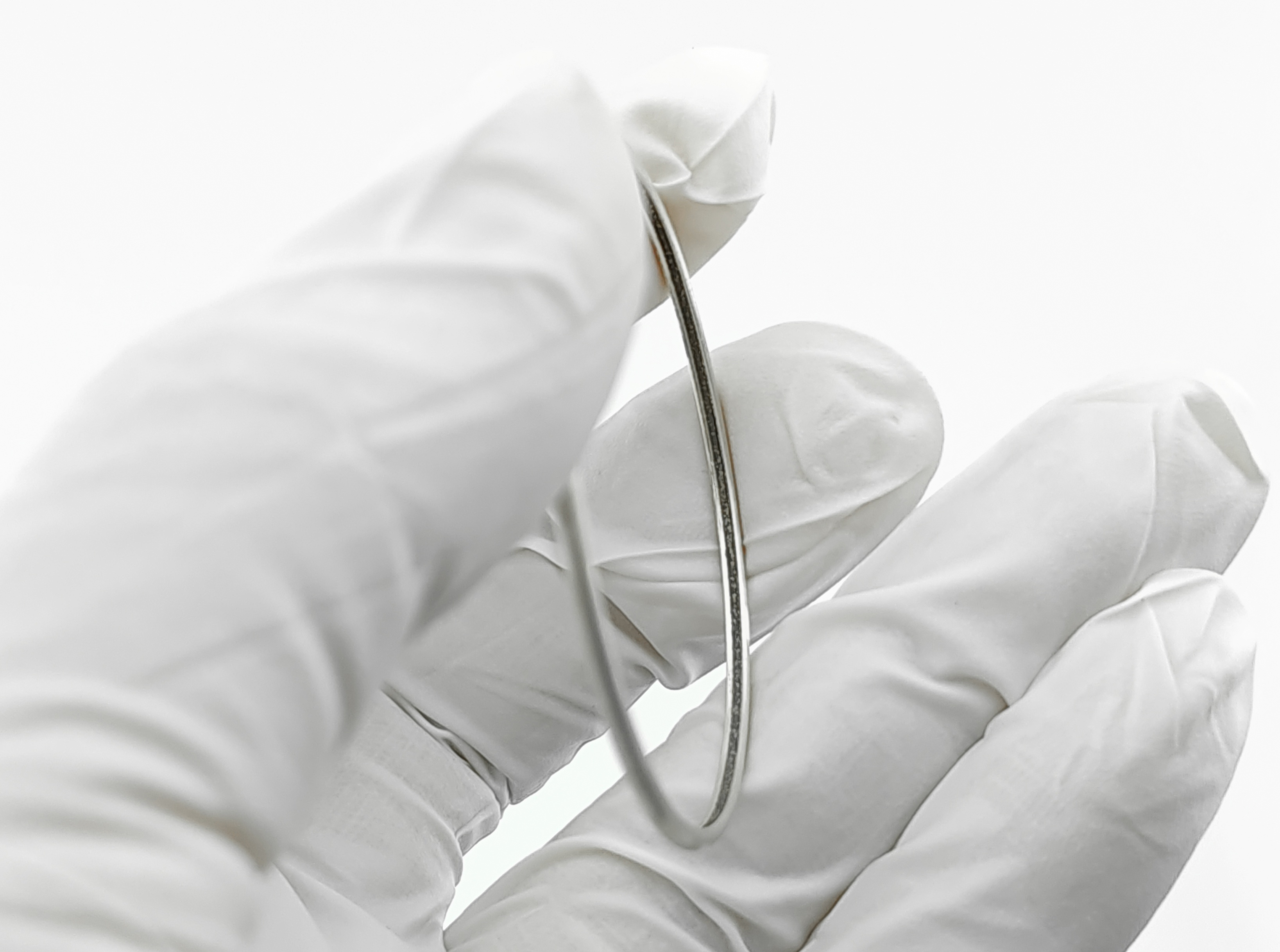

- Anéis em C de metal com arco duploO design com soldagem a laser garante vedações de até 250 MPa (cabeçotes de poço).

- Vedações de PTFE energizadas por molaEstrutura multilábios para bombas ESP (45MPa)

- Anéis bipartidos resistentes à areiaPastilhas de carboneto de silício combatem a erosão por partículas.

- Vedantes à prova de fogoOs compósitos de grafite-Inconel excedem os padrões API 607.

Fórmula de segurançaEspessura do anel de apoio = (Pressão × Folga)/(2 × Resistência do Material) + Margem de Abrasão(Ex.: +0,5 mm para condições arenosas).

4. Soluções comprovadas em campo

Caso 1: Poços ultraprofundos de 8.000 m (Iraque)

- O-ring FFKM + anel de metal Inconel 718

- Sobreviveu a 175 MPa/200 °C/15% H₂S por mais de 3 anos.

Caso 2: Transporte de 30% de areia e petróleo bruto (Canadá)

- Anel em V de SiC-PTFE + anel bipartido de carboneto de tungstênio

- O ciclo de substituição foi estendido de 2 semanas para 6 meses.

Caso 3: Craqueadores Catalíticos a 450 °C (China)

- Anel C Haynes 230 com textura a laser

- Os intervalos de manutenção aumentaram de 1 para 4 anos.

5. Monitoramento Inteligente: Defesa do Gêmeo Digital

- Sensores MEMS embutidosPressão de contato da esteira (±0,1MPa)

- Grades de Bragg de fibraDetectar deformações anormais em tempo real

- Etiquetas RFIDRegistre o histórico de envelhecimento térmico para previsão de vida útil.

- Dados de campoO SureTrack da Schlumberger reduziu o tempo de inatividade em 70%.

6. Tecnologias de Próxima Geração

- Polímeros nano-aprimoradosO grafeno aumenta a condutividade térmica em 3 vezes.

- Metais com capacidade de auto-regeneraçãoO metal Field (ponto de fusão 62°C) sela automaticamente as fissuras.

- Elastômeros de base biológicaA borracha de dente-de-leão reduz o carbono em 40%.

A Tripla Evolução

A tecnologia de vedação se transforma por meio de:

①Materiais inteligentesDa resistência à corrosão à adsorção de H₂S

②Potência EstruturalAs vedações metálicas suportam pressão de 250 MPa.

③Integração de IoTManutenção preditiva por meio de dados em tempo real

Com o avanço da perfuração em profundidades superiores a 15.000 m e da extração de hidrato de metano,sensores de pontos quânticoseDesign de materiais orientado por IAirá desbloquear as últimas fronteiras energéticas da Terra.

Data da publicação: 12 de junho de 2025