O anel de vedação Star Seal Ring (também conhecido como X-Ring ou Quad-Ring) é um elemento de vedação de alto desempenho amplamente utilizado em sistemas hidráulicos e pneumáticos modernos com movimento alternativo. Seu design exclusivo proporciona desempenho de vedação superior em diversas aplicações.

1. Análise da Estrutura Central

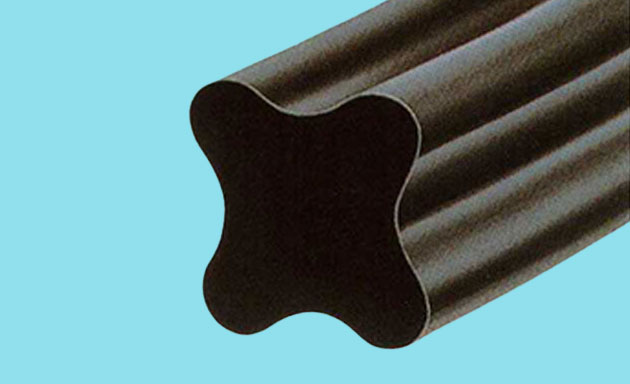

O anel de vedação em forma de estrela recebe esse nome devido às características de sua seção transversal. Como mostrado na Figura 1, sua seção transversal forma quatro lábios de vedação distribuídos simetricamente, resultando em um formato distinto de “estrela” ou “X”. Ao contrário da seção transversal circular simples de um anel O, suas características estruturais incluem:

- Design de quatro lábios:Ao ser instalado em um sulco, cria quatro bordas de vedação (superior, inferior, esquerda e direita).

- Cavidade interna:Existe uma estrutura de cavidade relativamente fechada no centro da seção transversal.

- Compatibilidade com Groove:Seu design é compatível com ranhuras padrão para anéis de vedação, permitindo frequentemente a substituição direta desses anéis.

2. Principais vantagens da estrutura em estrela

Essa sofisticada estrutura de quatro lábios proporciona melhorias significativas de desempenho:

- Confiabilidade de vedação excepcional:

- Vedação redundante:Cria múltiplas barreiras de vedação; mesmo que um único lábio seja danificado ou se forme um pequeno vazamento, os outros lábios mantêm a eficácia da vedação.

- Excelente vedação em baixa pressão:A seção transversal exclusiva garante uma distribuição mais uniforme da tensão de contato e facilita a obtenção da pressão de contato inicial necessária para a vedação, apresentando excelente desempenho em ambientes de baixa pressão e até mesmo de vácuo.

- Excelente resistência ao atrito e à torção:

- Distribuição uniforme de tensão:Os quatro lábios compartilham as cargas radiais, resultando em uma tensão de contato por unidade de área menor do que em vedações de lábio único ou anéis O. A cavidade interna absorve a compressão, evitando o aperto excessivo.

- Alta resistência à torção:A estrutura simétrica oferece forte resistência à torção em condições dinâmicas (por exemplo, cargas desiguais ou deflexão radial em cilindros hidráulicos), reduzindo os riscos de falha.

- Redução do efeito stick-slip:Características de fricção mais suaves ajudam a mitigar o efeito "stick-slip" durante movimentos em baixa velocidade, garantindo um movimento mais suave.

- Boa retenção de lubrificação:

- A cavidade interna armazena uma pequena quantidade de lubrificante, proporcionando lubrificação contínua aos lábios, o que é crucial para a vida útil das vedações dinâmicas.

- Excelente resistência ao desgaste:

- A carga é distribuída entre vários lábios, reduzindo a pressão em cada um deles. Combinado com coeficientes de atrito inerentemente baixos, as taxas de desgaste geral são menores.

- Boa resistência à extrusão:

- A estrutura compacta e robusta resiste à extrusão em folgas (falha por extrusão) melhor do que os anéis de vedação tradicionais, mesmo sob alta pressão ou com folgas maiores.

3. Comparação com outras estruturas de vedação

Principais comparações de desempenho entre o anel de vedação Star Seal e os anéis O-ring (estáticos/dinâmicos) e vedações labiais (principalmente para vedação dinâmica) de uso comum:

Tabela 1: Anel de Vedação em Estrela (Vedação Recíproca) vs. Anel O e Vedação Labial (ex.: Copo em U)

| Indicador de desempenho | Anel de Vedação em Estrela (Anel X) | Anel de vedação | Selo labial típico (ex.: em forma de U, anel em Y) |

|---|---|---|---|

| Princípio de Vedação | Contato simétrico de quatro lábios | Selo de face por compressão radial | Vedação assimétrica de lábio simples/duplo |

| Resistência ao atrito | Baixo a médio(Compartilhamento de carga simétrico) | Alto(Grande área de contato) | Baixo(Contato de linha/banda) |

| Resistência à torção | Excelente(Simétrico) | Pobre(Propenso a falhas em espiral) | Moderado(Pode inverter/cisalhar) |

| Confiabilidade da vedação | Alto(Múltiplas barreiras, boa baixa pressão) | Bom (Estático)/Moderado (Dinâmico) | Alto(Alta pressão de contato) |

| Resistência ao desgaste | Excelente(Compartilhamento de carga) | Moderado (Estático)/Ruim (Dinâmico) | Bom(Estresse concentrado) |

| Resistência à extrusão | Bom | Pobre | Excelente(Projetado com anel de segurança) |

| Faixa de pressão aplicável | Médio-Alto(Requer anel de backup para VHP) | Baixo-Médio (Dinâmico)/Alto (Estatística com BR) | Largo(Pressão baixa a muito alta) |

| Velocidade aplicável | Médio-Alto | Baixo | Médio-Alto |

| Requisitos de espaço | Semelhante a um anel de vedação | Menor | Maior(O design do sulco é crucial) |

| Instalação | Cuidado com a orientação dos lábios(Geralmente não direcional) | Simples | Orientação crítica |

| Custo | Moderado a Alto | Mais baixo | Moderado |

Principais desvantagens:

- Custo mais elevado do que os anéis de vedação:A estrutura complexa aumenta os custos de fabricação.

- Cuidados necessários durante a instalação:Embora não sejam sensíveis à direção como as vedações labiais, é preciso cuidado para evitar danos à borda durante a instalação sobre arestas afiadas (o uso de guias é necessário).

- O VHP requer backup:Assim como os anéis de vedação, os anéis de apoio são necessários para uma resistência ideal à extrusão em pressões muito altas (por exemplo, >70 MPa).

4. Materiais comuns e aplicações típicas

A seleção de materiais é crucial. Utilizados principalmente em meios hidráulicos/pneumáticos, os materiais comuns incluem:

- Borracha nitrílica (NBR):

- Propriedades:Excelente resistência a óleo mineral e combustível; boa resistência ao desgaste e robustez; custo-benefício;Temperatura máxima: ~100–120 °C (dependendo da classificação);Temperatura mínima: aproximadamente -30 a -40 °C (dependendo da classificação); resistência moderada ao ozono/intempéries.

- Aplicações: Mais comumMaterial amplamente utilizado em sistemas hidráulicos industriais (construção, moldagem por injeção, máquinas-ferramenta), sistemas de freio automotivos, equipamentos pneumáticos com óleo mineral, fluidos HFA/HFB, água-glicol, combustível – onde a temperatura não é crítica. >70% do uso de anéis X.

- Borracha nitrílica hidrogenada (HNBR):

- Propriedades:Melhora em relação ao NBR: maior resistência ao calor (+140–150°C), resistência ao ozono/produtos químicos; melhor resistência mecânica e ao desgaste; mantém a resistência ao óleo do NBR; custo mais elevado que o NBR.

- Aplicações:Para temperaturas mais elevadas, óleos exigentes (lubrificantes ricos em aditivos) ou necessidades de maior durabilidade. Ex.: vedações de motores automotivos, sistemas hidráulicos de alto desempenho, sistemas de óleo quente.

- Fluoroelastômero (FKM, Viton®):

- Propriedades: Excelente resistência ao calor (+200–230°C), resistência química superior(óleos, combustíveis, ácidos minerais, solventes); excelente ozono/clima;Desempenho ruim em baixas temperaturas (-20 a -30 °C);alto custo; degrada-se em água quente/vapor.

- Aplicações:Ambientes de alta temperatura (motores, turbinas), combustíveis agressivos, lubrificantes sintéticos à base de ésteres (ex.: fluido para aeronaves), ácidos/bases (não cáusticos), produtos químicos especiais. Padrão para fluidos de alta temperatura, como ésteres de fosfato.

- Borracha de poliuretano (AU/UE):

- Propriedades: Resistência mecânica muito elevada, resistência ao desgaste excepcionalBoa resistência à extrusão; boa resistência a óleos (minerais/combustíveis);baixa resistência à hidrólise, especialmente em condições de calor e umidade;Temperatura máxima: ~80–110 °C (dependendo do tipo).

- Aplicações:Principalmente paraAlta pressão, grandes folgas, cargas de baixa frequência/impacto com óleo mineral/combustível como meio filtrante.Por exemplo, em vedações de pistões de cilindros grandes, sistemas de água de alta pressão (curto prazo). Usar com cautela em água-glicol devido à hidrólise.

- Monômero de etileno-propileno-dieno (EPDM):

- Propriedades: Excelente resistênciaResistente a água quente, vapor, soluções de água-glicol, fluidos de éster fosfato, fluidos HFC, ácidos/bases diluídos; excelente resistência ao ozônio/intemperismo; boa resistência a solventes polares;baixa resistência a óleos/combustíveis minerais;Temperatura máxima: ~150°C.

- Aplicações:Água de vedação, água-glicol, fluidos hidráulicos HFC, ésteres de fosfato, vapor, refrigerantes, fluido de freio (DOT) – fluidos polares. Ex.: processamento de alimentos, hidráulica naval, equipamentos industriais específicos.

- Misturas de PTFE:

- Propriedades:Aproveita as propriedades do PTFEExcelente inércia química, baixíssimo atrito, excelente resistência ao calor (>260°C)Materiais de enchimento (bronze, fibra de vidro, grafite, carbono) melhoram a resistência/condutividade;Baixa elasticidade, instalação difícil, propenso a deformação plástica/fluência a frio..

- Aplicações: Condições extremas:Temperaturas/pressões extremamente altas/baixas, produtos químicos agressivos, fluidos de alta pureza (semicondutores, produtos químicos), atrito ultrabaixo (pneumática de alta velocidade). Frequentemente usados como anéis de reforço para anéis O; anéis X de PTFE puro são raros/caros.

Conclusão

O anel de vedação Star Seal Ring possui uma estrutura simétrica exclusiva de quatro lábios que proporciona um excelente equilíbrio entre fricção, confiabilidade de vedação e resistência à torção em vedações de movimento alternativo. Ele mantém a compactação e a compatibilidade com ranhuras do anel O-ring, ao mesmo tempo que o supera significativamente em fricção, resistência à torção e vedação sob baixa pressão. Comparado a vedações labiais assimétricas mais complexas (como os anéis U/Y), destaca-se pela resistência à torção sob cargas simétricas e pela simplicidade de instalação. Diversas opções de materiais atendem a aplicações que vão desde o ambiente industrial padrão até condições extremas. A seleção requer a consideração da compatibilidade com o fluido, faixa de temperatura, pressão, velocidade e custo para garantir uma vedação confiável a longo prazo.

Data da publicação: 04/08/2025