油圧システム、超臨界機器、発電設備において、アンチエクストルージョンリングは、Oリングやリップシールなどの主要シール要素を高圧下での押し出し破損から保護する重要な部品です。剛性支持、隙間充填、応力分散を提供することで、シールシステムの耐圧能力を5~10倍に向上させます。本稿では、アンチエクストルージョンリングの技術原理とエンジニアリングの実践について、構造力学、材料革新、設計計算、そして産業応用という4つの主要な側面から体系的に解説します。

I. コアミッション:高圧シールの不具合の解決

高圧シールの故障メカニズム:

システム圧力が一次シールの押し出し抵抗を超えた場合:

シール材のクリープ: ゴム/PTFE は圧力を受けて隙間に流入します (例: 5 MPa を超えると O リングの押し出しが始まります)。

永久的な損傷: シール要素のせん断により漏れ経路が発生します。

典型的な障害シナリオ:

NBR O リング: 15 MPa で 0.1 mm の隙間から 30% の体積が押し出されます。

PTFE V リング: 10 MPa で 0.05 mm の隙間があるとリップが破れます。

押し出し防止リングによる機械的介入:

堅固なサポート: 高弾性材料 (PEEK/金属) は変形に抵抗し、一次シールへの圧力の伝達をブロックします。

ギャップフィリング: シールキャビティのクリアランス (0.01 ~ 0.2 mm) を正確に一致させることで、媒体の侵入経路を排除します。

応力分散: 角度付き設計により、点荷重が分散荷重に変換され、接触応力が 50% ~ 70% 削減されます。

II. 材料の進化:従来のプラスチックから複合材料強化材へ

主要材料のパフォーマンス指標:

PTFE:圧縮強度25MPa、温度範囲-200℃~260℃、摩擦係数0.05~0.10。低圧腐食環境(<35MPa)に適しています。

充填PTFE:圧縮強度40~60MPa、温度範囲-200℃~260℃、摩擦係数0.08~0.15。粒子状物質を含む媒体(例:掘削泥水)に最適です。

PEEK:圧縮強度120MPa、温度範囲-60℃~250℃、摩擦係数0.15~0.25。高圧油圧システム(≤70MPa)に使用されます。

銅合金:圧縮強度300MPa、使用温度範囲-200℃~400℃、摩擦係数0.10~0.20。超高圧バルブ(>100MPa)に使用されます。

ポリイミド(PI):圧縮強度150MPa、温度範囲-269℃~350℃、摩擦係数0.20~0.30。航空宇宙産業の過酷な環境向けに設計されています。

ナノ複合材料:圧縮強度約180MPa*(グラフェン強化PEEK、充填剤15%、強度50%増加)、温度範囲-50℃~300℃、摩擦係数約0.05~0.10(60%低減)。原子炉一次ループ(耐放射線性)への適用が可能。

表面機能化:

固体潤滑層:

MoS₂スパッタコーティング(2~5μm):オイルフリー環境で摩擦係数を0.03まで低減します。

DLC (ダイヤモンドライクカーボン) コーティング: 硬度 HV 3000、粒子侵食に対する耐用年数が 10 倍に向上します。

固着防止処理:ナノシリカ改質(接触角>150°)により、リングへのゴムの付着を防止します。

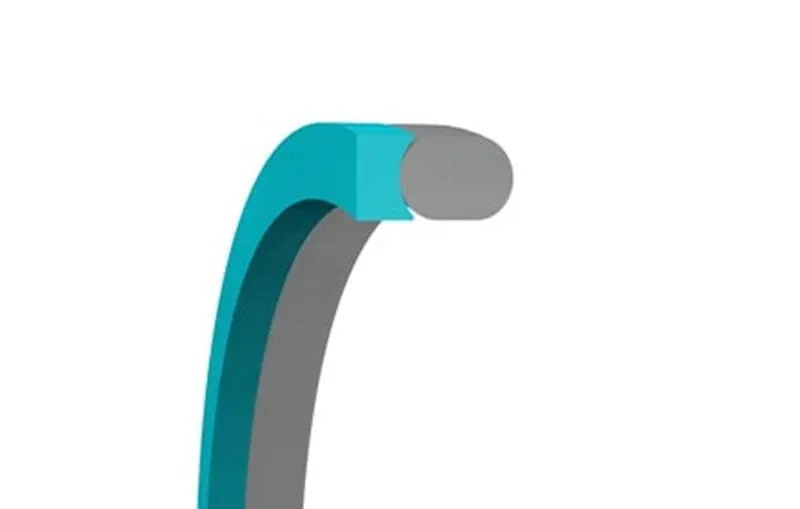

III. 構造設計:シール信頼性を高める形状

クラシック構造タイプの比較:

直壁タイプ:長方形断面。圧力負荷:一方向。押し出し抵抗:中程度(≤40 MPa)。用途:静的Oリングシール。

アングル型:台形断面、アングル面付き。圧力負荷:双方向。耐はみ出し性:高(≤100 MPa)。用途:油圧シリンダーの往復動シール。

段付きタイプ:多段レッジプロファイル。圧力負荷:多方向。押し出し抵抗:極限(>150 MPa)。用途:超高圧バルブ。

セグメント型:スプリットリング構造。圧力負荷:中~高(≤80 MPa)。用途:大型フランジの分解不要のメンテナンス。

IV. 産業応用とパフォーマンスのブレークスルー

超高圧油圧システム(建設機械)

課題: 70 MPa の連続圧力、0.1 mm のギャップ、硬い粒子による汚染。

解決策: グラフェン-PEEK 複合リング (180 MPa 複合強度) と U 字型ポリウレタン シール + 角度付きリングを組み合わせます。

結果: 耐用年数が 500 時間から 5000 時間に延長されました。

超臨界CO₂タービン(発電設備)

課題:100 MPa / 200°Cの超臨界状態、高いCO₂分子透過性。

解決策: 金属製 C シールを支える段付き銅合金リング (MoS₂ コーティング)。

結果: 漏れ率 <1×10⁻⁶ mbar·L/s。

航空宇宙用ロケット燃料バルブ:

課題: LOX (-183°C) / LH2 (-253°C)、最大 20g の振動荷重。

解決策: ヘリウム充填金属 O リングをサポートするセグメント化されたポリイミド リング (CTE は金属と一致しています)。

検証: NASA-STD-5012 極低温サイクリング テストに合格しました。

V. 設置手順と障害防止

重要なインストール手順:

ギャップ測定: エアゲージを使用して 3D キャビティの寸法/許容差を検証します (精度 ±0.001 mm)。

表面仕上げ:ダイヤモンドホイール研磨+電解不動態化処理により、リング取り付け面粗さ Ra≤0.4μm を実現します。

熱アセンブリ: リングを LN2 (-196°C) で冷却し、プレスフィット (干渉フィット 0.02 mm) します。

応力監視: ワイヤレス DAQ (HBM システムなど) を備えた箔ひずみゲージを使用して、アセンブリ応力を検出します。

一般的な故障モードと解決策:

リング破損:原因:材料の靭性または衝撃荷重が不十分。解決策:PI/PEEK複合材料への切り替え。

一次シールのせん断損傷:原因:リングのエッジが鋭く面取りされていない(半径<0.1mm)。解決策:R0.3mmの半径を追加し、研磨する。

過度の摩耗:原因:摩擦熱の蓄積による熱膨張による焼付き。解決策:冷却溝の追加とナノ潤滑コーティング。

VI. テクノロジーの最前線:スマートで持続可能なイノベーション

機能統合リング:

リアルタイムの接触圧力監視用の埋め込みセンサー (例: TE Connectivity MS シリーズ ピエゾフィルム)。

温度補償ギャップ制御のための SMA (形状記憶合金) を使用した自己調整構造。

付加製造のブレークスルー:

トポロジー最適化された格子構造(40% の軽量化、剛性は維持)。

勾配材料印刷: 接触領域では高硬度 (セラミック)、サポート領域では高靭性 (ポリマー)。

グリーン循環技術:

バイオベースのポリマー(例:ヒマシ油由来の PEEK – Covestro APEC® シリーズ)。

超臨界 CO₂ を使用した化学解重合リサイクル: PEEK リングのモノマー回収率は 95% 以上です。

結論:高圧シールの「見えない守護者」

押し出し防止リングの価値は、その機械的な再設計能力にあります。つまり、脆弱なポリマーシールを、数百メガパスカルに耐えられる強固な要塞に変えることができるのです。

投稿日時: 2025年6月9日