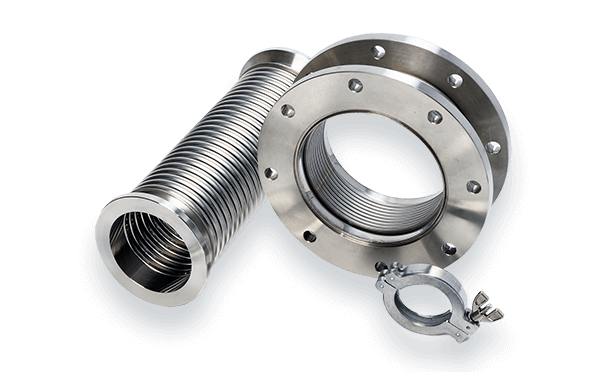

重要なエンジニアリング部品である金属ベローズの製造プロセスは、その性能と応用範囲に直接影響を及ぼします。以下では、金属ベローズの製造プロセスと、様々な応用分野における具体的な応用について詳細にご紹介します。

1. 金属ベローズの製造工程

材料の準備:

材料の選択: 使用環境や性能要件に応じて、ステンレス鋼、合金鋼、チタン合金などの適切な金属材料を選択します。

材料前処理:材料の品質と成形性能を確保するために、材料の切断、矯正、表面処理(酸洗い、研磨など)などが含まれます。

成形工程:

スピンフォーミング:金属板を回転させながら圧力を加えることで、徐々にベローズ状に成形します。スピンフォーミングは、成形精度と生産効率が高いという利点があり、大量生産に適しています。

油圧成形:油圧プレスを用いて金属板に圧力を加え、ベローズを成形します。油圧成形は、複雑な形状と高精度が求められるベローズの製造に適しています。

ロール成形:金属板を連続的に押し出し、ローラーで圧延してベローズ状に成形します。ロール成形は連続生産や大量生産に適しています。

溶接工程:

レーザー溶接:高エネルギーレーザービームを使用して溶接を行います。溶接速度が速く、精度が高いため、高精度・大量生産に適しています。

アルゴンアーク溶接:アルゴン保護を使用して溶接を行い、安定した溶接品質を実現し、ステンレス鋼などの材料で作られたベローズの製造に適しています。

電子ビーム溶接:高真空環境で電子ビームを用いて溶接を行うため、溶接深度が深く、熱影響部が小さいため、高強度・高精度のベローズの製造に適しています。

熱処理プロセス:

焼鈍処理:加熱・保温により材料の内部応力を除去し、材料の靭性・延性を向上させます。

焼戻し処理:焼鈍後、材料の硬度と靭性を調整し、ベローズの疲労寿命を向上させるために焼戻し処理を行います。

溶体化処理:ステンレス鋼材料に適しており、加熱と急冷により合金元素が均一に分散され、耐食性や機械的特性が向上します。

表面処理:

コーティング処理:亜鉛メッキ、クロムメッキなどにより、ベローズの耐食性および表面硬度を向上させます。

コーティング処理:耐高温性や耐腐食性コーティングの吹付など、特殊な環境での用途に適しています。

2. 金属ベローズの応用分野

産業パイプライン:

熱膨張および収縮の補正: ベローズは、温度変化によるパイプラインの熱膨張および収縮を補正し、パイプラインの変形や破裂を防ぐために使用されます。

振動吸収: パイプライン システム内の振動を吸収および分離し、パイプラインと機器を振動による損傷から保護するために使用されます。

変位吸収: パイプライン システム内の機械的変位を吸収し、システムの安定性と密閉性を維持するために使用されます。

航空宇宙:

油圧システム: ベローズは、システム内の熱膨張と収縮および振動を補正するために、航空機エンジンの油圧システムおよび燃料パイプラインで使用されます。

衝撃吸収システム:航空機の着陸装置と胴体の衝撃吸収システムに使用され、航空機の快適性と安全性を向上させます。

シーリングシステム:航空機のシーリングシステムに使用され、ガスや液体の漏れを防ぎ、航空機の安全な運航を確保します。

自動車産業:

排気システム:ベローズは自動車の排気システムで使用され、排気管の熱膨張と収縮および機械的変位を補正し、騒音と振動を低減します。

燃料システム: 燃料漏れやシステム障害を防ぐために、燃料パイプラインの補償とシールに使用されます。

衝撃吸収システム: 自動車のサスペンション システムやエンジン ブラケットに使用され、振動を吸収・遮断し、車両の快適性と安全性を向上させます。

石油化学産業:

高温高圧パイプライン: ベローズは高温高圧パイプライン システムで使用され、パイプラインの熱膨張と収縮、および機械的変位を補正して、システムの安全な動作を確保します。

腐食性環境:腐食性の高い環境にあるパイプラインや機器に使用され、さまざまな化学媒体による腐食に耐え、機器の耐用年数を延ばします。

シーリング システム: ガスや液体の漏れを防ぎ、生産プロセスの安全性と効率を確保するために、貯蔵タンク、反応器、バルブのシーリングに使用されます。

電力業界:

ボイラーパイプライン:ベローズはボイラーや熱交換器のパイプラインシステムで使用され、高温時の熱膨張と収縮を補正し、パイプラインの変形や破裂を防止します。

原子力発電所:原子力発電所の安全な運転を確保するために、システム内の熱膨張と収縮および機械的変位を補正するために、原子力発電所の冷却システムと原子炉パイプラインに使用されます。

シーリングシステム:電力設備のシーリングシステムに使用され、ガスや液体の漏れを防ぎ、電力設備の安全で安定した動作を確保します。

結論

金属ベローズの製造プロセスは複雑かつ多様であり、材料の準備、成形、溶接、熱処理、表面処理など、複数の工程を経る必要があります。科学的かつ合理的な製造プロセスにより、ベローズの高性能と長寿命が保証されます。応用分野においては、金属ベローズは産業パイプライン、航空宇宙、自動車産業、石油化学産業、電力産業などの分野で広く利用されており、様々なエンジニアリングシステムの安全、安定、効率的な運用に重要な保証を提供しています。新材料と新製造技術の継続的な開発により、金属ベローズの応用展望はさらに広がっていくでしょう。

投稿日時: 2024年11月20日