高度な産業用途では、機器はしばしば極限環境で稼働します。数百℃の温度、数千気圧の超高圧、腐食性の高い媒体、極低温真空といった環境に耐えなければなりません。このような条件下では、従来のエラストマーシールは瞬時に機能しなくなります。そこで、独自の金属構造と物理的原理に基づいて機能する金属製W字型シール(または金属製Wリング)が、システムの安全性と信頼性にとって極めて重要かつ最後の砦となります。

I. コア設計:W字型構造の詳細な分析

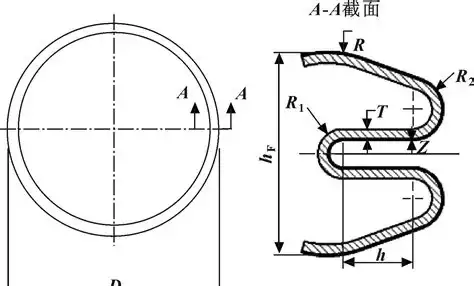

金属製のWシールは、その特徴的な「W」字型の断面形状にちなんで名付けられました。一見シンプルなこの形状は、緻密なエンジニアリングと精密な製造工程の賜物であり、細部に至るまで緻密な設計が、特定の機能を果たす上で重要な役割を果たしています。

通常、高性能弾性金属ストリップ(インコネル、ステンレス鋼 316L、ハステロイなど)から精密ロール成形により製造され、高度な溶接技術でシームレスで均一なリングに仕上げられており、その構造は次のように分類できます。

- デュアルシーリングリップ:これらは「W」字形の2つの頂点に位置する、最も微細かつ最も重要な形状です。鋭利な刃のように機能し、シール溝の合わせ面(通常はフランジ面)との最初の線接触を確立します。必要なボルトの予圧は最小限で、これらの薄いリップエッジにわずかな弾性変形を生じさせて初期シールを形成するだけで十分です。

- 中空アーチ断面弾性空洞: これはコア機能要素であり、「W」の中心を形成する大きな中空の凹面部分です。効率的なエネルギー蓄積バネ機構中空設計により、制御された変形に必要なスペースが確保されます。

- 圧力通電:システム圧力が加えられると、この空洞の内壁に作用し、「アーチ」を拡張しようとします。この作用により、強力な反力が発生し、2つのシールリップを溝の壁に押し付け、ボルトの初期予荷重を大幅に超える力をかける。圧力が増すほど密閉性が高まるため、優れた信頼性が得られます。

この二重シール機構は、初期の機械的予圧と自動加圧通電これが、極限の状況でも優れたパフォーマンスを発揮できる根本的な理由です。

II. 比類のない利点:高性能な選択肢

この独創的なデザインは、次のような優れた利点をもたらします。

- 優れた自己エネルギーシーリング:システム圧力の上昇に伴いシール力が自律的に増加するため、脈動圧力や衝撃圧力のかかるアプリケーションに最適です。高圧下でもはみ出しや漏れを効果的に防止し、多くの静的シールに勝る重要な利点となります。

- 低ボルト荷重要件:初期シール力が最小限に抑えられるため、フランジ設計が簡素化されます。これにより、軽量化(航空宇宙産業では重要)、ボルトの小型化または削減、フランジの加工公差の緩和が可能になります。

- 高圧と真空の両方で優れた性能を発揮:自己増圧原理は、高い内部圧力下でも完全な真空下でも同様に効果的に機能します。真空アプリケーションでは、外部の大気圧がシールを維持するための増圧力を提供します。

- 極限環境に対する優れた耐性:全金属構造により、極度の熱サイクル(極低温から 1000°C 以上まで)に耐え、さまざまな攻撃的な化学物質、溶剤、酸化剤に対する耐性を備え、非金属シールの能力をはるかに上回ります。

- 再利用性:シールリップが損傷しておらず、金属の弾力性が維持されている限り、シールは分解後に再利用できることが多く、長期的なメンテナンスコストを削減できます。

III. 応用:重要な境界の保護

これらの機能により、金属 W シールは要求の厳しい分野で好まれる選択肢となります。

- 航空宇宙:ロケットエンジンの燃焼室、燃料および油圧システム、航空機のドアシールなど、信頼性、軽量性、極度の温度でも性能が最も重要になります。

- 石油・ガス:極度の坑内圧力と酸性(H₂S)環境に耐えられる坑内ツール、噴出防止装置(BOP)、高圧バルブ、坑口装置。

- 原子力発電:原子炉圧力容器、一次ポンプ、蒸気発生器、廃棄物処理装置など、安全性を確保するために絶対的な漏れ防止が重要な場所。

- 化学・医薬品:純度と腐食性媒体への耐性が求められる高圧反応器および配管システム。

- エネルギーと研究:超伝導磁石、粒子加速器真空チャンバー、超高真空および極度の温度シールを必要とする極低温研究装置。

結論

金属Wシールは、金属の弾力性とインテリジェントな構造設計を融合させた、エンジニアリングの最高峰です。システムのエネルギーを活用することで、材料の弾性限界を克服し、極めて信頼性の高い加圧シールを実現します。現代の産業における最も過酷な用途に不可欠なソリューションであり、最高峰の高性能シール技術という称号にふさわしいものです。

投稿日時: 2025年8月27日