石油の採掘、輸送、精製に至るまで、シーリングリング生命を脅かす課題に立ち向かう:H₂S腐食、140MPaの超高圧、450℃以上の高温、そして研磨性の高い砂を含んだ原油。故障は、噴出、爆発、あるいは環境災害を引き起こす可能性があります。この記事では、材料、構造設計、現場での応用、そしてインテリジェントなモニタリングという4つの側面から、ブレークスルーへの道筋を分析します。

1. 地獄のような挑戦:アザラシ対極限環境

- 圧倒的な圧力: 坑口圧力 >140MPa(水深14,000mに相当)

- 灼熱: 地熱井では200℃以上 / 分解炉では450℃以上

- 有毒腐食:20% H₂S濃度 + 10MPa CO₂分圧

- 研磨破壊: 砂含有量30%の石英砂(モース硬度7)

- 耐火性: API 607耐火試験(760°C/30分)に合格する必要があります

2. 材料のブレークスルー:究極の耐腐食装甲

ポリマーシステム

- FFKM: 327°C に耐え、H₂S 腐食に耐性があります (膨張率 <0.5%)

- FKM: FFKMよりも65%低いコストで230°Cの動作を支配

- ガラス充填PTFE: 純粋なPTFEと比較して摩耗率が80%低い、μ=0.05

- HNBR: 150°C未満の環境向けのコスト効率の高いソリューション

メタリックディフェンダー

- ハステロイC276: 沸騰硫酸に耐える(腐食速度<0.1mm/年)

- HVOFコーティング: タングステンカーバイドスプレー(1200HV)は寿命を8倍に延ばします

3. 構造革命:積極的防衛メカニズム

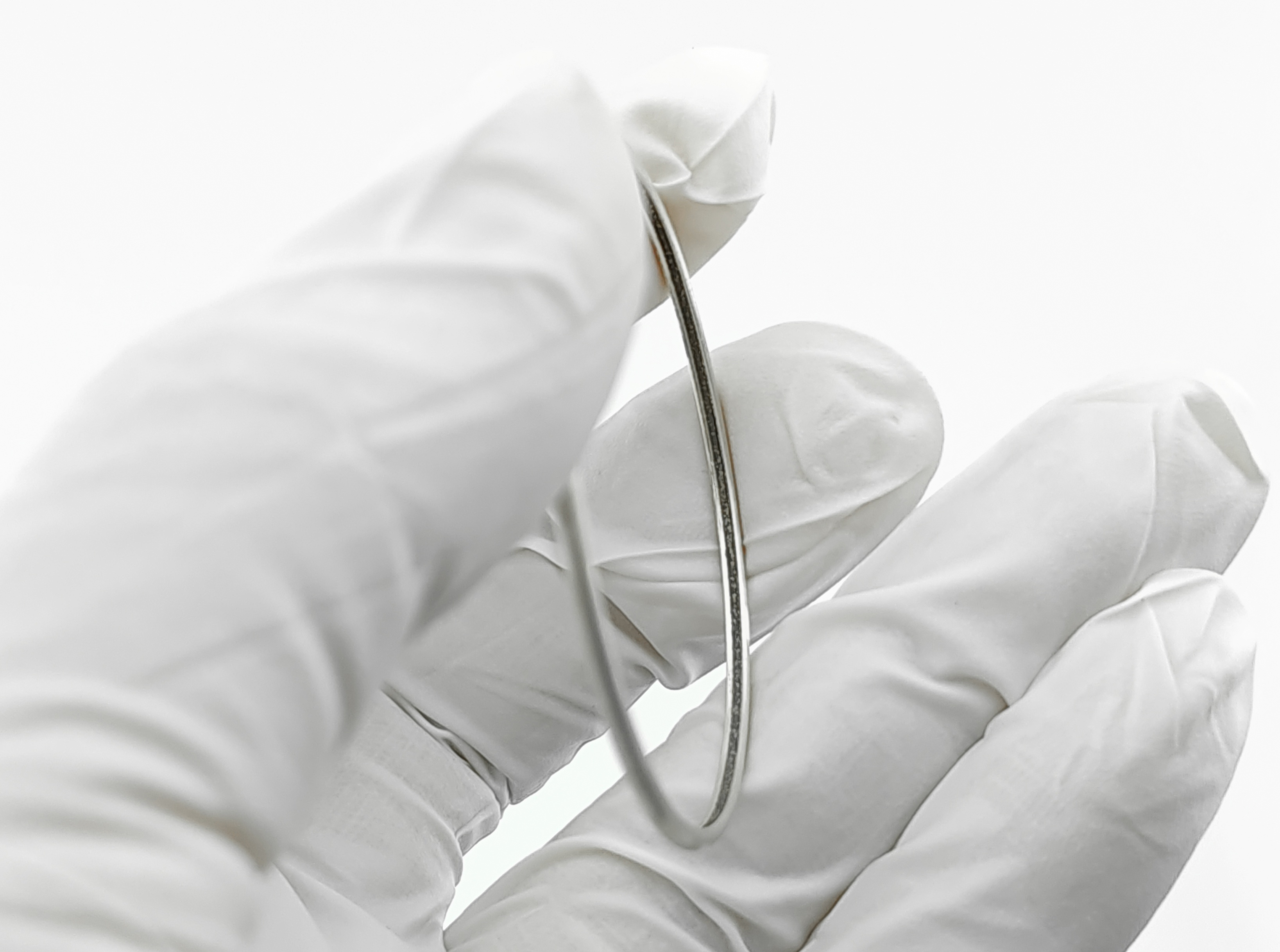

- デュアルアーチメタルCリング: レーザー溶接設計シール 250MPa (坑口)

- スプリング式PTFEシール: ESPポンプ用マルチリップ構造(45MPa)

- スプリットサンドレジスタントリング: シリコンカーバイドインサートが粒子侵食に対抗

- 耐火シール: グラファイト-インコネル複合材料はAPI 607規格を超えています

安全フォーミュラ: バックアップリングの厚さ = (圧力 × 隙間)/(2 × 材料強度)+ 摩耗許容値(例:砂地の場合は+0.5mm)。

4. 実証済みのソリューション

事例1:8,000mの超深井戸(イラク)

- FFKM Oリング + インコネル718メタルリング

- 175MPa/200°C/15% H₂Sに3年以上耐えました

ケース2:30%砂原油輸送(カナダ)

- SiC-PTFE Vリング + 分割タングステンカーバイドリング

- 交換サイクルが2週間から6か月に延長

事例3:450℃接触分解装置(中国)

- レーザーテクスチャ加工されたヘインズ230 Cリング

- メンテナンス間隔が1年から4年に延長

5. インテリジェント監視:デジタルツイン防御

- 組み込みMEMSセンサー:トラック接触圧力(±0.1MPa)

- ファイバーブラッググレーティング: 異常な歪みをリアルタイムで検出

- RFIDタグ: 寿命予測のための熱老化履歴の記録

- フィールドデータシュルンベルジェのSureTrackがダウンタイムを70%削減

6. 次世代テクノロジー

- ナノ強化ポリマーグラフェンは熱伝導率を3倍に向上させる

- 自己修復金属: フィールドメタル(融点62℃)は亀裂を自動的にシールします

- バイオベースエラストマータンポポゴムは炭素を40%削減

三重の進化

シーリング技術は次のように変化します。

①スマートマテリアル: 耐食性からH₂S吸着まで

②構造的力: 金属シールは250MPaの圧力に耐えます

③IoT統合: リアルタイムデータによる予測メンテナンス

深海掘削(15,000m以上)とメタンハイドレート採掘が進むにつれ、量子ドットセンサーとAI主導のマテリアルデザイン 地球の最後のエネルギーフロンティアを解き放つでしょう。

投稿日時: 2025年6月12日