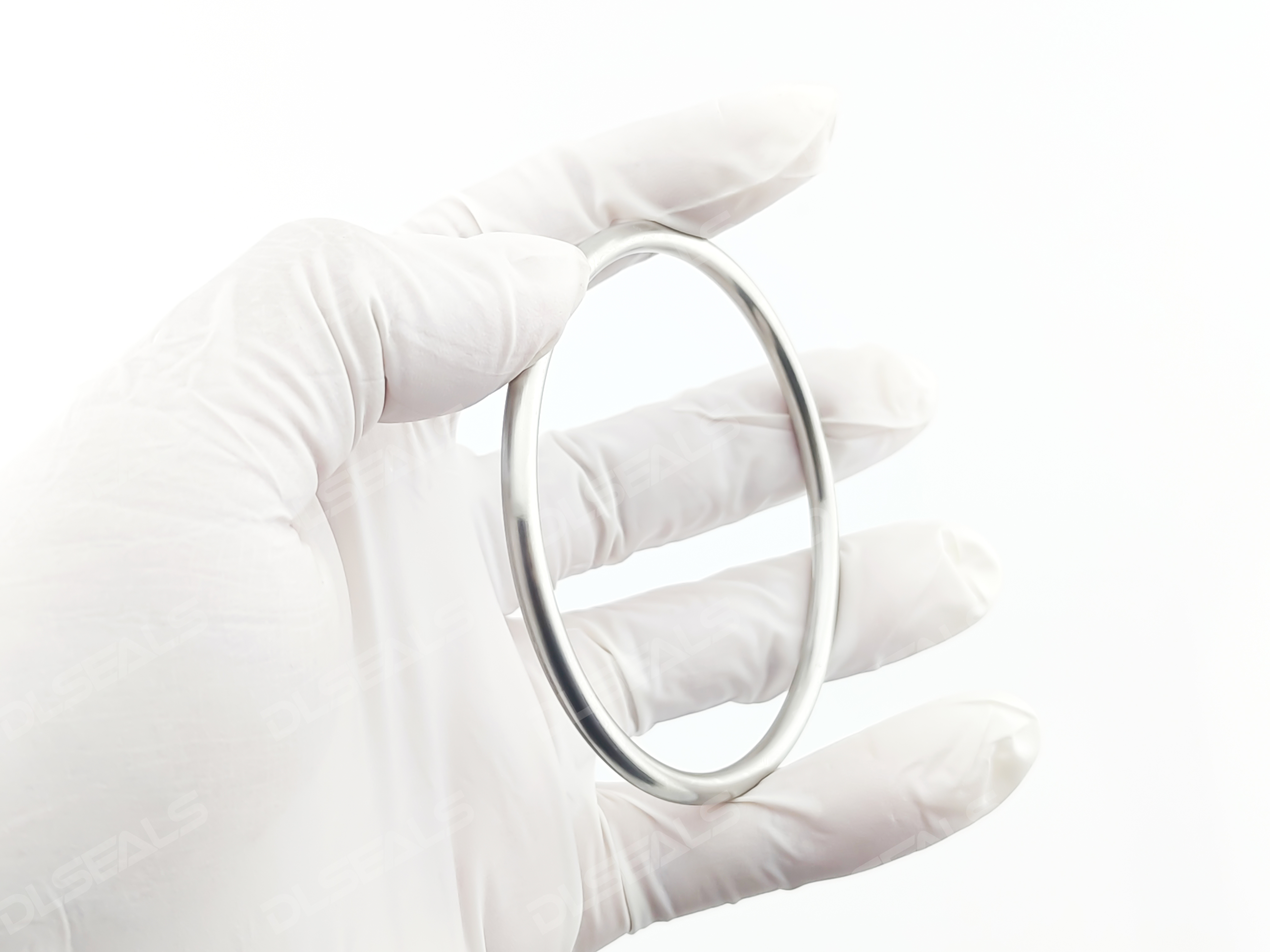

極低温と超高圧の両方にさらされる過酷な環境(媒体は液体窒素(沸点:-196℃)、動作温度は-200℃まで低下し、圧力は20MPa(約200気圧)に達する)では、シール部品の故障が壊滅的な結果を招く可能性があります。内径110mm、線径3.2mmの金属シールリングの場合、材料と構造設計の科学的な選定が極めて重要になります。

I. 極限状況における中核課題

- 低温脆化トラップ:-200℃では、ほとんどの材料の靭性は急激に低下し、脆性は急激に高まります。シールリングは、応力集中や軽微な衝撃によって壊滅的な破損を引き起こす危険性があります。

- 高圧変形の脅威:20MPa の圧力では、過度の圧縮、押し出し (フランジの隙間から)、または構造の不安定性によって引き起こされる破損を防ぐために、超高降伏強度と変形防止剛性が求められます。

- 熱収縮不一致リスク:シールリング材料(ステンレス鋼など)とフランジ材料間の熱膨張係数(CTE)の違いにより、シールの接触損失、圧力漏れ、または局所的な応力過負荷が発生する可能性があります。

- 液体窒素適合性:液体窒素は化学的に不活性ですが、シーリング材は -200°C でも完全に安定した状態を維持し、脆化、相転移、分解のリスクを排除する必要があります。

- シーリングメンテナンス機能:微細なフランジ欠陥を埋め、初期のシール性を確保するには、材料に適度な塑性流動(コールドフロー)が必要です。また、圧力変動や熱サイクルに耐えられるよう、十分な弾性回復力を維持する必要があります。

II. 主な推奨事項:オーステナイト系ステンレス鋼および特殊合金

性能バランス、費用対効果、サプライチェーンの成熟度を考慮すると、-200°C/20MPa での 110×3.2mm リングには次の材料が優先されます。

- 強化オーステナイト系ステンレス鋼(第一選択):

- 成績:304L / 316L。炭素含有量が極めて低いため、溶接や熱サイクル中の炭化物析出のリスクが最小限に抑えられ、極低温での靭性が確保されます。脆化に対する優れた耐性、良好な機械加工性、液体窒素との適合性により最適です。304L の強度は 20 MPa で十分です。腐食性不純物の痕跡が存在する場合は、Mo を含む 316L にアップグレードしてください。

- 主な利点:業界の成熟度、コスト管理、優れた極低温靭性(-196°C でシャルピー V ノッチ衝撃 >100J)。

- 州の推奨事項:極低温処理と精密研磨を施した溶体化処理された冷間引抜ワイヤです。

- アルミニウム青銅(重要な代替品):

- 成績:C95400(CuAl10Fe3)/ C95500(CuAl11Fe6Ni6)。

- 主な利点:比類のない極低温靭性(-269°C まで延性を維持)、押し出し/摩耗に耐える高強度/高硬度、シール面の適合性を高める優れた冷間流動性、ステンレス鋼よりも優れた熱伝導性。

- 考慮事項:動摩擦や頻繁な分解に最適です。純粋な液体窒素中ではリスクは低いですが、酸素との適合性については事前にご確認ください。ステンレス鋼よりもコストが高くなります。

- ニッケル基合金(高性能バックアップ):

- 成績:インコネル718(高強度)、ハステロイC-276/C-22(耐腐食性)。

- 利点:インコネル718は、-253℃での延性と超高強度(>20MPa)を備えています。ハステロイは、腐食性不純物(酸、Cl⁻イオンなど)に対する耐性に優れています。

- 制限事項:コストが高く、製造が複雑で、極度の圧力や腐食のリスクがある場合にのみ使用されます。

重要な材料: -200°Cにおける304Lの性能データ

| 財産 | 304Lオーステナイト系ステンレス鋼(-200°C) | 意義 |

|---|---|---|

| 引張強度(Rm) | ≈ 1500 MPa | RTの2倍、20MPaに耐える |

| 破壊靭性(K_IC) | 120~180 MPa·√m | 脆性破壊を防ぐ |

| CTE(α) | 10.5 ×10⁻⁶/K | フランジCTEと一致 |

| 熱伝導率(λ) | ≈ 9 W/(m·K) | 熱分布を改善する |

III. 110×3.2mmリングの構造最適化

- 線径分析:線径3.2mm(内径110mmに対して)のワイヤは、20MPaの圧力と変形に耐える十分な断面積を備えています。これより細いワイヤでは、ワイヤが折れてしまう可能性があります。

- 推奨シールデザイン:

- Cリング:シンプルなC字型断面。中程度の圧縮力(線径の15~25%)。70MPa以上でも信頼性を発揮。低コストで、静的シールに最適です。

- Eリング:逆E字型断面(二重シールライン)。熱サイクル/振動に対する優れた耐性。フランジのずれに対する許容度が高い。

- 表面強化:シール面は鏡面仕上げにする必要がある(Ra≤0.8µm理想的には≤0.4µm)。薄い銀メッキを施す(<5µm) により、熱接触/極低温シール性を強化します。

IV. 製造、設置、品質管理

- 材料調達:トレーサブルな極低温認証ワイヤ(例:ASTM A276/A479)。管理基準値P≤0.015%、S≤0.003%。

- 精密製造:

- 応力制御冷間成形 + 応力除去焼鈍。

- 溶接: 高純度 Ar TIG + 100% RT 検査 + クライオサイクリング。

- 寸法精度:直径±0.02mm、楕円度≤0.03mm。

- 表面仕上げ:最終的な電解/化学研磨により微小亀裂を除去します(Ra≤0.4µm).

- インストールプロトコル:

- フランジ要件: Ra≤1.6µm、平行度≤0.05mm。

- ボルトのプリテンション:校正済みの油圧テンショナーを使用します。プリロードには極低温補正を適用します。決して衝撃で締め付けないでください。

- 冷却プロトコル:ランプ冷却 ≤5°C/分熱衝撃を避けるためです。

V. 結論

-200°C/20MPaの液体窒素の場合、クライオ処理された304L/316Lステンレス鋼 は、Ø110×3.2mm のシールに対して最適な靭性、強度、コスト効率を提供します。アルミニウム青銅(C95500) 摩耗や頻繁なメンテナンスのシナリオに優れており、ニッケル合金(インコネル718/ハステロイ)極度の圧力/腐食に対処します。

究極の信頼性は以下にかかっています:

- 完璧な材料調達

- 精密製造(特に表面仕上げ)

- 厳格な設置規律。

投稿日時: 2025年8月7日