スターシールリング(Xリングまたはクワッドリング)は、現代の油圧・空気圧システムの往復運動に広く使用されている高性能シールエレメントです。独自の設計により、様々な用途で優れたシール性能を発揮します。

1. コア構造解析

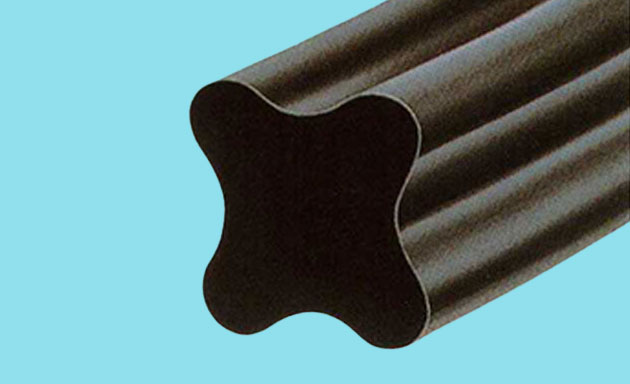

スターシールリングは、その断面特性に由来しています。図1に示すように、その断面は4つのシールリップが対称的に配置され、明確な「星型」または「X型」の形状を形成しています。Oリングの単純な円形断面とは異なり、その構造的特徴は以下のとおりです。

- 4リップデザイン:溝に取り付けると、4 つのシーリング リップ (上、下、左、右) が作成されます。

- 内部空洞:断面の中央には比較的閉じた空洞構造が存在します。

- Grooveの互換性:この設計は標準の O リング溝と互換性があり、多くの場合 O リングを直接交換できます。

2. スター構造の主な利点

この洗練された 4 リップ構造により、パフォーマンスが大幅に向上します。

- 優れたシーリング信頼性:

- 冗長シーリング:複数のシーリングバリアを形成します。1 つのリップが損傷したり、小さな漏れ経路が形成されたりしても、他のリップがシーリング効果を維持します。

- 優れた低圧シール:独自の断面により、接触応力の分散がより均一になり、シーリングに必要な初期接触圧力がより容易に達成されるため、低圧環境や真空環境でも優れた性能を発揮します。

- 優れた低摩擦性とねじれ耐性:

- 均一な応力分布:4つのリップがラジアル荷重を分担するため、単リップシールやOリングに比べて単位面積あたりの接触応力が低くなります。内部の空洞が圧縮を吸収し、過度の圧迫を防ぎます。

- 高いねじれ耐性:対称構造により、動的条件(不均一な負荷や油圧シリンダーの半径方向のたわみなど)でのねじれに対する強い耐性が得られ、故障のリスクが軽減されます。

- スティックスリップ効果の低減:より滑らかな摩擦特性により、低速移動時の「スティックスリップ」を軽減し、よりスムーズな動きを実現します。

- 優れた潤滑性:

- 内部の空洞には少量の潤滑媒体が蓄えられており、リップ部に継続的な潤滑を提供します。これはダイナミックシールの寿命にとって非常に重要です。

- 優れた耐摩耗性:

- 荷重は複数のリップに分散されるため、各リップにかかる圧力が軽減されます。また、摩擦係数が本質的に低いため、全体的な摩耗率も低くなります。

- 優れた押し出し耐性:

- コンパクトで頑丈な構造により、高圧下や大きなクリアランスフィットでも、従来の O リングよりも隙間への押し出し (押し出し不良) に強くなります。

3. 他のシール構造との比較

スター シール リングと、一般的に使用される O リング (静的/動的) およびリップ シール (主に動的シール用) との主なパフォーマンスの比較:

表1:スターシールリング(往復シール)とOリング&リップシール(例:Uカップ)

| パフォーマンス指標 | スターシールリング(Xリング) | Oリング | 一般的なリップシール(例:Uカップ、Yリング) |

|---|---|---|---|

| シール原理 | 対称4重リップ接触 | ラジアル圧縮面シール | 非対称シングル/ダブルリップシール |

| 摩擦抵抗 | 低~中(対称負荷分散) | 高い (接触面積が大きい) | 低い (ライン/バンドコンタクト) |

| ねじれ抵抗 | 素晴らしい (対称) | 貧しい (スパイラル破損を起こしやすい) | 適度 (反転・せん断可能) |

| シーリングの信頼性 | 高い (多重バリア、低圧良好) | 良好(静的)/中程度(動的) | 高い (高い接触圧) |

| 耐摩耗性 | 素晴らしい(負荷分散) | 中程度(静的)/低い(動的) | 良い (集中したストレス) |

| 押し出し抵抗 | 良い | 貧しい | 素晴らしい (バックアップリング付き設計) |

| 適用圧力範囲 | 中高 (VHPにはバックアップリングが必要です) | 低~中(ダイナミック)/高(ステータス+BR) | 幅広い (低圧から超高圧まで) |

| 適用速度 | 中高 | 低い | 中高 |

| スペース要件 | Oリングに似ている | 最小 | 大きい (溝の設計が重要) |

| インストール | 唇の向きによるケア (通常は方向性がない) | 単純 | 批判的方向性 |

| 料金 | 中程度から高い | 最低 | 適度 |

主な欠点:

- Oリングよりもコストが高い:複雑な構造は製造コストを増加させます。

- 必要な設置上の注意:リップシールのように方向に敏感ではありませんが、鋭利なエッジの上に取り付ける場合はリップが損傷しないように注意する必要があります (ガイドが必要)。

- VHP にはバックアップが必要です:O リングと同様に、非常に高い圧力 (例: >70 MPa) での押し出し抵抗を最適化するにはバックアップ リングが必要です。

4. 一般的な材料と典型的な用途

材料の選択は非常に重要です。主に油圧/空気圧媒体に使用される一般的な材料には、以下のものがあります。

- ニトリルゴム(NBR):

- プロパティ:鉱油、燃料に対する優れた耐性、優れた耐摩耗性と強度、コスト効率の良さ。最高温度: 約100~120℃(グレードにより異なる); 最低温度: ~-30 ~ -40°C (グレードによって異なります); 中程度のオゾン/耐候性。

- アプリケーション: 最も一般的な 素材。工業用油圧機器(建設、射出成形、工作機械)、自動車ブレーキシステム、鉱油、HFA/HFB流体、水グリコール、燃料を使用する空気圧機器など、温度が重要でない用途に広く使用されています。Xリングの70%以上を占めています。

- 水素化ニトリルゴム(HNBR):

- プロパティ: NBR を改良したもので、耐熱性が高く (+140~150°C)、オゾン/耐薬品性があり、強度と耐摩耗性に優れ、NBR の耐油性を維持しますが、NBR よりもコストが高くなります。

- アプリケーション:高温、高粘度オイル(添加剤を多く含む潤滑剤)、または長寿命のニーズに対応します。例:自動車エンジンシール、高性能油圧システム、高温オイルシステム。

- フッ素エラストマー(FKM、Viton®):

- 特性:優れた耐熱性(+200~230℃)、 優れた耐薬品性(オイル、燃料、鉱酸、溶剤); 優れたオゾン/天候; 低温に弱い(-20~-30℃); 高コスト; 熱水/蒸気中では劣化します。

- アプリケーション:高温環境(エンジン、タービン)、腐食性燃料、合成エステル潤滑油(例:航空機用潤滑油)、酸/塩基(非腐食性)、特殊化学薬品。リン酸エステルなどの高温流体の標準規格。

- ポリウレタンゴム(AU/EU):

- 特性: 非常に高い機械的強度、 優れた耐摩耗性; 優れた押し出し耐性; 優れた油(鉱物/燃料)耐性; 耐加水分解性が低い特に高温多湿の環境では、最高温度: 約80~110°C (タイプによって異なります).

- アプリケーション: 主に 高圧、大きな隙間、鉱油/燃料媒体による低周波/衝撃荷重。例:大型シリンダーのピストンシール、高圧水システム(短期)。加水分解の恐れがあるため、水-グリコール系では慎重に使用してください。

- エチレンプロピレンジエンモノマー(EPDM):

- 特性: 優れた耐性熱水、蒸気、水グリコール、リン酸エステル流体、HFC流体、希酸/希塩基、優れたオゾン/耐候性、良好な極性溶剤耐性。鉱油/燃料に対する耐性が低い; 最高温度: 約150°C.

- アプリケーション:シール水、水グリコール、HFC系作動油、リン酸エステル、蒸気、冷媒、ブレーキ液(DOT)極性流体。例:食品加工、船舶油圧、特定の産業機器。

- PTFEブレンド:

- プロパティ: PTFEを活用 優れた化学的不活性、極めて低い摩擦、優れた耐熱性(> 260°C)充填剤(青銅、ガラス繊維、グラファイト、カーボン)は強度と導電性を高めます。弾力性が低く、取り付けが難しく、冷間流動/クリープが発生しやすい.

- 用途: 過酷な条件:超高温/低温/高圧、腐食性化学薬品、高純度媒体(半導体、化学薬品)、超低摩擦(高速空気圧)。Oリングのバックアップリングとしてよく使用されます。純粋なPTFE製Xリングは希少かつ高価です。

結論

スターシールリングは、独自の対称4リップ構造を採用し、往復動シールにおいて摩擦、シール信頼性、ねじれ抵抗の優れたバランスを実現します。Oリングのコンパクトさと溝との適合性を維持しながら、摩擦、ねじれ抵抗、低圧シールにおいてOリングを大幅に上回る性能を発揮します。より複雑な非対称リップシール(U/Yリングなど)と比較して、対称荷重下におけるねじれ抵抗と取り付けの容易さにおいて優れています。多様な材質オプションにより、標準的な産業用途から過酷な条件まで、幅広い用途に対応します。信頼性の高い長期シールを確保するには、媒体適合性、温度範囲、圧力、速度、コストを考慮する必要があります。

投稿日時: 2025年8月4日