Sa mga hydraulic system, supercritical equipment, at power generation installation, ang Anti-Extrusion Ring ay isang mahalagang bahagi na nagpoprotekta sa mga pangunahing elemento ng sealing (tulad ng mga O-ring at lip seal) laban sa extrusion failure sa ilalim ng mataas na presyon. Sa pamamagitan ng pagbibigay ng matibay na suporta, pagpuno ng puwang, at pagpapakalat ng stress, pinatataas nito ang kapasidad ng pressure-bearing ng sealing system ng 5-10 beses. Ang artikulong ito ay sistematikong nagpaliwanag sa mga teknikal na prinsipyo at mga kasanayan sa engineering ng mga anti-extrusion ring mula sa apat na pangunahing dimensyon: structural mechanics, material innovation, pagkalkula ng disenyo, at mga aplikasyon sa industriya.

ako. Pangunahing Misyon: Paglutas ng High-Pressure Seal Failure

Mga Mekanismo ng Pagkabigo ng High-Pressure Seal:

Kapag ang presyon ng system ay lumampas sa extrusion resistance ng pangunahing selyo:

Paggapang ng Materyal ng Seal: Ang goma/PTFE ay dumadaloy sa mga clearance gaps sa ilalim ng presyon (hal., ang O-ring extrusion ay nagsisimula sa itaas ng >5 MPa).

Permanenteng Pinsala: Ang paggugupit ng elemento ng seal ay lumilikha ng mga daanan ng pagtagas.

Mga Karaniwang Sitwasyon sa Pagkabigo:

NBR O-Ring: 30% volume extrusion sa pamamagitan ng 0.1mm gap sa 15 MPa.

PTFE V-Ring: Nangyayari ang pagpunit ng labi na may 0.05mm na agwat sa 10 MPa.

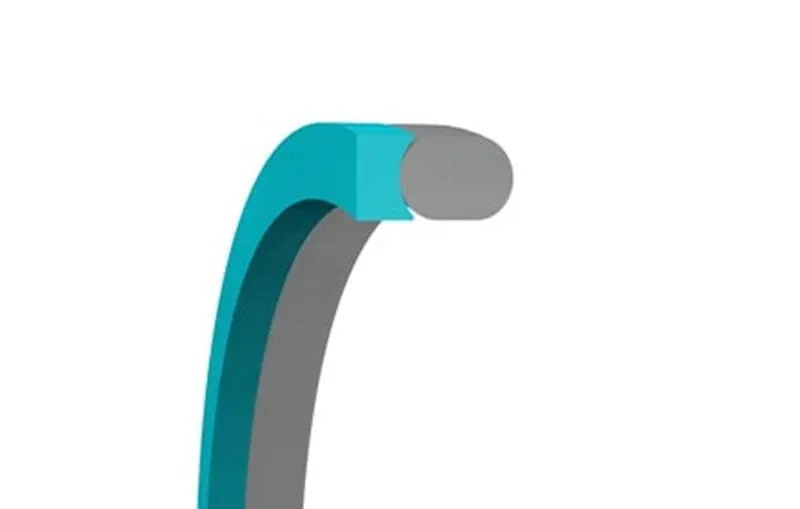

Mechanical Intervention ng Anti-Extrusion Rings:

Matibay na Suporta: Ang mga high-modulus na materyales (PEEK/metal) ay lumalaban sa pagpapapangit, humaharang sa paglipat ng presyon sa pangunahing selyo.

Gap Filling: Ang katumpakan na pagtutugma ng seal cavity clearance (0.01~0.2mm) ay nag-aalis ng mga media intrusion path.

Stress Dispersion: Ang mga angled na disenyo ay nagko-convert ng mga point load sa distributed load, na binabawasan ang contact stress ng 50%-70%.

II. Material Evolution: Mula sa Conventional Plastics hanggang Composite Reinforcements

Mga Sukatan ng Pagganap ng Mga Pangunahing Materyal:

PTFE: Lakas ng compressive 25 MPa, temp range -200°C hanggang 260°C, friction coefficient 0.05~0.10. Angkop para sa mababang presyon ng kinakaing unti-unti na kapaligiran (<35 MPa).

Napuno ng PTFE: Lakas ng compressive 40~60 MPa, hanay ng temp -200°C hanggang 260°C, friction coefficient 0.08~0.15. Tamang-tama para sa media na may particulate matter (hal., pagbabarena ng putik).

PEEK: Lakas ng compressive 120 MPa, hanay ng temp -60°C hanggang 250°C, friction coefficient 0.15~0.25. Inilapat sa high-pressure hydraulic system (≤70 MPa).

Copper Alloy: Compressive strength 300 MPa, temp range -200°C to 400°C, friction coefficient 0.10~0.20. Ginagamit sa mga ultra-high-pressure valve (>100 MPa).

Polyimide (PI): Lakas ng compressive 150 MPa, hanay ng temp -269°C hanggang 350°C, friction coefficient 0.20~0.30. Idinisenyo para sa matinding aerospace na kapaligiran.

Nanocomposites: Compressive strength ~180 MPa* (Grapene-reinforced PEEK, 15% filler, 50% strength increase), temp range -50°C hanggang 300°C, friction coefficient ~0.05~0.10 (60% reduction). Kwalipikado para sa nuclear reactor primary loops (radiation-resistant).

Pag-andar ng Ibabaw:

Mga Solid Lubrication Layer:

MoS₂ Sputter Coating (2~5μm): Binabawasan ang friction coefficient sa 0.03 para sa mga environment na walang langis.

DLC (Diamond-Like Carbon) Coating: Hardness HV 3000, pinapataas ang buhay ng serbisyo ng 10x laban sa particle erosion.

Anti-sticking Treatment: Ang pagbabago ng Nano-silica (contact angle >150°) ay pumipigil sa pagdikit ng goma sa singsing.

III. Structural Design: Geometry Enhancing Seal Reliability

Paghahambing ng mga Klasikong Uri ng Istruktura:

Uri ng Straight-Wall: Parihabang cross-section. Pag-load ng presyon: Unidirectional. Extrusion resistance: Katamtaman (≤40 MPa). Mga Application: Static O-ring seal.

Uri ng Angled: Trapezoidal na cross-section na may (mga) angled na mukha. Pag-load ng presyon: Bidirectional. Extrusion resistance: Mataas (≤100 MPa). Mga Application: Hydraulic cylinder reciprocating seal.

Stepped Type: Multi-stage ledge profile. Pag-load ng presyon: Multidirectional. Extrusion resistance: Extreme (>150 MPa). Mga Aplikasyon: Mga balbula na napakataas ng presyon.

Naka-segment na Uri: Split ring structure. Pagkarga ng presyon: Katamtaman-Mataas (≤80 MPa). Application: Malaking flange maintenance nang walang disassembly.

IV. Mga Aplikasyon sa Industriya at Mga Pambihirang Pagganap

Mga Ultra-High-Pressure Hydraulic System (Construction Machinery):

Hamon: 70 MPa tuloy-tuloy na presyon, 0.1mm gap, kontaminasyon ng matitigas na particle.

Solusyon: Graphene-PEEK composite ring (180 MPa comp. strength) na ipinares sa U-shaped polyurethane seal + angled ring.

Resulta: Pinahaba ang buhay ng serbisyo mula 500 oras hanggang 5000 oras.

Supercritical CO₂ Turbines (Power Equipment):

Hamon: 100 MPa / 200°C supercritical state, mataas na CO₂ molecule permeability.

Solusyon: Stepped copper alloy ring (MoS₂ coated) na sumusuporta sa metallic C-seal.

Resulta: Rate ng pagtagas <1×10⁻⁶ mbar·L/s.

Mga Aerospace Rocket Fuel Valve:

Hamon: LOX (-183°C) / LH2 (-253°C), naglo-load ang vibration hanggang 20g.

Solusyon: Segmented polyimide ring (CTE na tumugma sa metal) na sumusuporta sa helium-filled metallic O-ring.

Pagpapatunay: Nakapasa sa NASA-STD-5012 cryogenic cycling test.

V. Mga Pamamaraan sa Pag-install at Pag-iwas sa Pagkabigo

Mga Kritikal na Hakbang sa Pag-install:

Pagsukat ng Gap: I-verify ang 3D na mga dimensyon ng cavity/tolerance gamit ang air gauging (± 0.001mm accuracy).

Surface Finishing: Makamit ang kagaspangan ng ibabaw ng ring mounting Ra≤0.4μm sa pamamagitan ng pag-polish ng brilyante ng gulong + electrolytic passivation.

Thermal Assembly: Cool ring na may LN2 (-196°C) at press-fit (interference fit 0.02mm).

Stress Monitoring: Gumamit ng foil strain gauge na may wireless DAQ (hal., HBM system) para makita ang stress ng assembly.

Mga Karaniwang Mode at Solusyon sa Pagkabigo:

Ring Fracture: Sanhi: Hindi sapat na materyal na tigas o impact load. Solusyon: Lumipat sa PI/PEEK composites.

Pinsala ng Pangunahing Seal Shear: Sanhi: Matalim na gilid ng singsing na walang chamfer (radius <0.1mm). Solusyon: Magdagdag ng R0.3mm radius + buli.

Labis na Pagsuot: Sanhi: Frictional heat buildup na humahantong sa thermal expansion seizure. Solusyon: Magdagdag ng mga cooling grooves + nano-lubrication coating.

VI. Mga Hangganan ng Teknolohiya: Matalino at Sustainable Innovations

Function-Integrated na Ring:

Mga naka-embed na sensor (hal., TE Connectivity MS series piezofilm) para sa real-time na pagsubaybay sa presyon ng contact.

Mga istrukturang nagsasaayos sa sarili gamit ang SMA (Shape Memory Alloy) para sa kontrol ng gap na may bayad sa temperatura.

Mga Pagsulong sa Additive Manufacturing:

Mga istruktura ng sala-sala na na-optimize sa topology (40% pagbabawas ng timbang, pinananatili ang higpit).

Gradient material printing: Mataas na tigas (ceramic) sa contact zone, mataas na tigas (polymer) sa support zone.

Green Circular Technologies:

Bio-based polymers (hal., Castor oil-derived PEEK – Covestro APEC® series).

Chemical depolymerization recycling gamit ang supercritical CO₂: Monomer recovery rate >95% para sa PEEK ring.

Konklusyon: Ang “Invisible Guardian” ng High-Pressure Sealing

Ang halaga ng anti-extrusion ring ay nakasalalay sa mekanikal na re-engineering na kakayahan nito - ang pagbabago ng mga vulnerable polymer seal sa mga matibay na kuta na may kakayahang makatiis ng daan-daang megapascal.

Oras ng post: Hun-09-2025