Unazat e vulosjes që punojnë në mjedise me temperaturë të lartë jo vetëm që i nënshtrohen stresit ekstrem termik, por mund të ndikohen edhe nga korrozioni kimik, konsumimi, plakja termike dhe faktorë të tjerë. Për të siguruar besueshmërinë afatgjatë të unazave të vulosjes në kushte të temperaturës së lartë, përzgjedhja dhe dizajni i materialit janë thelbësore. Më poshtë do të diskutohet se si të zgjidhni materialet e përshtatshme të vulosjes dhe të siguroni besueshmërinë e tyre afatgjatë në mjedise me temperaturë të lartë nga disa perspektiva kryesore.

1. Rezistencë ndaj temperaturës së lartë të materialit

Një nga sfidat më të mëdha për vulosjen e materialeve në mjedise me temperaturë të lartë është stabiliteti termik. Materialet do të pësojnë zbutje, zgjerim, ndryshime në strukturën kimike dhe madje edhe dekompozim në temperatura të larta. Prandaj, sigurimi që vetitë fizike dhe kimike të materialeve të mbeten të qëndrueshme në temperatura të larta është baza për besueshmërinë afatgjatë të unazave të vulosjes.

Temperatura e dekompozimit termik të materialit: Kur zgjidhni materialet, është e nevojshme të siguroheni që temperatura e dekompozimit termik të tyre të jetë shumë më e lartë se temperatura e funksionimit. Për shembull, temperatura e dekompozimit termik të fluorogomës (FKM) mund të arrijë 250°C deri në 300°C, ndërsa temperatura e dekompozimit termik të PTFE është afër 300°C. Këto materiale mund të ruajnë performancë relativisht të qëndrueshme në temperatura të larta.

Koeficienti i zgjerimit termik të materialit: Në temperatura të larta, materiali i unazës së vulosjes do të pësojë ndryshime dimensionale për shkak të zgjerimit termik. Përzgjedhja e materialeve me një koeficient të ulët të zgjerimit termik ndihmon në zvogëlimin e ndikimit të këtij ndryshimi dimensional në performancën e vulosjes. Për shembull, PTFE ka një koeficient të ulët të zgjerimit termik dhe është i përshtatshëm për përdorim në aplikime me temperaturë të lartë.

2. Performanca antioksiduese dhe anti-termike e plakjes

Në mjedise me temperaturë të lartë, shkalla e reaksionit të oksidimit të materialeve do të përshpejtohet, duke rezultuar në plakje, forcim ose brishtësi. Ky plakje do të zvogëlojë ndjeshëm elasticitetin dhe fleksibilitetin e unazës së guarnicionit, duke rezultuar në dështim të guarnicionit. Prandaj, performanca antioksiduese dhe antitermike e plakjes janë përparësitë kryesore kur zgjidhen materialet e guarnicionit në temperaturë të lartë.

Rezistenca ndaj oksidimit të materialit: Disa materiale tregojnë rezistencë të fortë ndaj oksidimit në temperatura të larta dhe mund ta vonojnë në mënyrë efektive plakjen. Për shembull, fluorogoma (FKM) dhe goma silikoni (VMQ) kanë rezistencë të shkëlqyer ndaj oksidimit dhe mund të mbeten të qëndrueshme për një kohë të gjatë në mjedise me temperaturë të lartë.

Aditivë kundër plakjes termike: Shtimi i një sasie të përshtatshme të agjentit kundër plakjes termike në materialin izolues mund ta zgjasë ndjeshëm jetëgjatësinë e materialit. Antioksidantët, stabilizuesit dhe thithësit e zakonshëm ultravjollcë mund ta ngadalësojnë në mënyrë efektive shkallën e degradimit të materialit.

3. Rezistenca ndaj korrozionit kimik

Në mjedise me temperaturë të lartë, unaza e guarnicionit mund të ekspozohet ndaj mjediseve të ndryshme kimike, siç janë vajrat, tretësirat acide dhe alkaline ose tretësit organikë. Nëse stabiliteti kimik i materialit është i dobët, ai korrodohet lehtësisht nga këto mjedise, duke shkaktuar ënjtje, zbutje ose përkeqësim të materialit. Prandaj, rezistenca ndaj korrozionit kimik është gjithashtu një faktor kyç në sigurimin e besueshmërisë afatgjatë.

Zgjidhni materiale me rezistencë të fortë kimike: PTFE është një nga materialet më të qëndrueshme kimikisht. Ai pothuajse nuk ndikohet nga asnjë mjedis kimik dhe mund të përdoret për një kohë të gjatë në mjedise korrozive si acidet, alkalet dhe tretësit organikë. Goma fluorike gjithashtu funksionon mirë në trajtimin e mjediseve të karburantit dhe vajit.

Përdorimi i materialeve kompozite: Në disa kushte ekstreme pune, një material i vetëm mund të mos jetë në gjendje të përmbushë të gjitha kërkesat në të njëjtën kohë. Në këtë kohë, materialet kompozite bëhen një zgjidhje efektive. Për shembull, kombinimi i PTFE-së dhe skeletit metalik mund të përmirësojë vetitë e tij mekanike në temperaturë të lartë, presion të lartë dhe mjedis gërryes.

IV. Rezistenca mekanike dhe rezistenca ndaj zvarritjes

Mjedisi me temperaturë të lartë jo vetëm që ndikon në qëndrueshmërinë kimike të materialit, por shkakton edhe përkeqësimin e vetive mekanike të tij. Materialet në kushte të temperaturës së lartë kanë tendencë të zvarriten, domethënë, nën temperaturë dhe presion të lartë të vazhdueshëm, materiali do të deformohet gradualisht dhe përfundimisht do të çojë në dështimin e vulosjes. Prandaj, është thelbësore të zgjidhni materiale me forcë të lartë mekanike dhe rezistencë ndaj zvarritjes.

Përmirësimi i rezistencës mekanike të materialeve: Stresi në temperaturë të lartë zakonisht çon në rritjen e rrjedhshmërisë së materialit, veçanërisht për materialet elastomerike. Aftësia për t'i rezistuar kompresimit dhe deformimit mund të përmirësohet duke zgjedhur materiale me fortësi më të lartë ose duke shtuar mbushës përforcues (si grafit dhe fibra qelqi) në material.

Materiale rezistente ndaj zvarritjes: PTFE ka rezistencë të shkëlqyer ndaj zvarritjes dhe përdoret shpesh në aplikime që kërkojnë ekspozim afatgjatë ndaj temperaturave dhe presioneve të larta. Goma e nitrilit të hidrogjenizuar (HNBR) gjithashtu performon mirë në kushte të temperaturës dhe presionit të lartë.

V. Projektimi i vulosjes dhe optimizimi strukturor

Edhe pse përzgjedhja e materialeve është çelësi për të siguruar besueshmërinë afatgjatë të unazës së vulosjes në një mjedis me temperaturë të lartë, projektimi i arsyeshëm dhe optimizimi strukturor janë po aq të rëndësishëm. Duke optimizuar formën, madhësinë dhe metodën e vulosjes së unazës së vulosjes, ndikimi i stresit termik dhe mekanik në unazën e vulosjes mund të reduktohet në mënyrë efektive dhe jetëgjatësia e saj e shërbimit mund të zgjatet.

Merrni në konsideratë zgjerimin dhe tkurrjen termike: Gjatë projektimit, është e nevojshme të merret në konsideratë zgjerimi termik i materialit në temperaturë të lartë dhe tkurrja pas ftohjes për të siguruar që madhësia dhe struktura e unazës së vulosjes të mund të përshtaten me ndryshimet e temperaturës. Në të njëjtën kohë, shmangni kompresimin e tepërt ose relaksimin e tepërt për të parandaluar ndikimin në performancën e vulosjes.

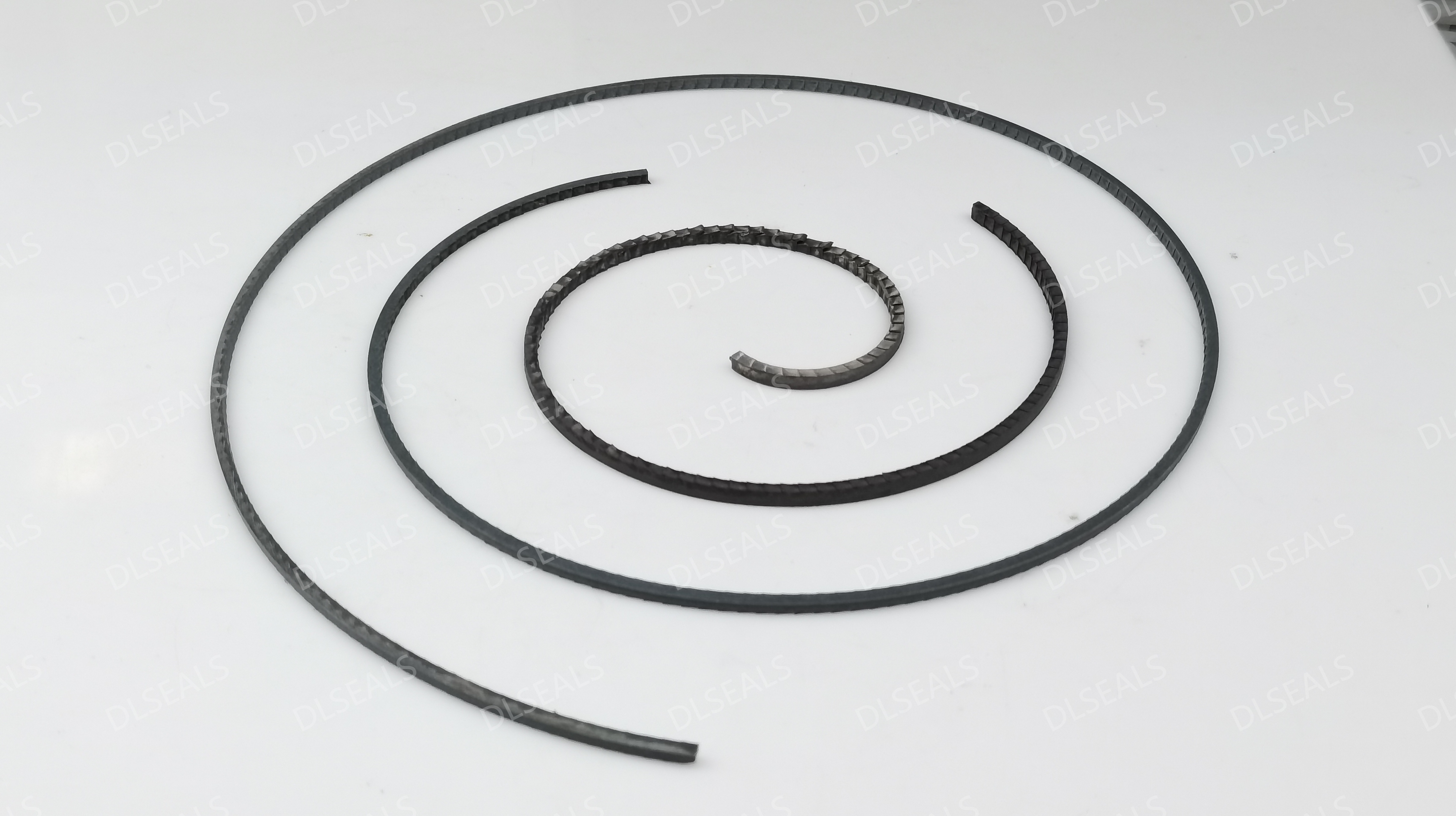

Zgjidhni një strukturë të përshtatshme vulosjeje: Unazat O dhe unazat X janë struktura të zakonshme vulosjeje, por në kushte të temperaturës dhe presionit të lartë, zgjedhja e një strukture vulosjeje kompozite ose përdorimi i një unaze vulosjeje të përforcuar me metal mund të përmirësojë në mënyrë efektive stabilitetin dhe besueshmërinë e vulosjes.

VI. Mirëmbajtje dhe monitorim i rregullt

Edhe nëse zgjidhen materiale izoluese me cilësi të lartë dhe dizajne të optimizuara, besueshmëria afatgjatë duhet të garantohet nëpërmjet mirëmbajtjes dhe monitorimit të rregullt. Unaza e vulosjes në mjedis me temperaturë të lartë duhet të kontrollohet rregullisht për konsumimin e sipërfaqes, plakjen dhe efektin e vulosjes. Nëse gjendet ndonjë anomali, ajo duhet të zëvendësohet ose riparohet në kohë për të shmangur dëmtimin e pajisjeve ose aksidentet me rrjedhje.

Përfundim

Për të siguruar besueshmërinë afatgjatë të unazës së guarnicionit në mjedis me temperaturë të lartë, duhet të merren në konsideratë të gjithanshme në lidhje me përzgjedhjen e materialit, optimizimin e projektimit dhe mirëmbajtjen. Përzgjedhja e materialeve me stabilitet të mirë termik, rezistencë ndaj oksidimit, rezistencë ndaj korrozionit kimik dhe forcë të lartë mekanike, siç janë fluorogoma, PTFE, HNBR, etj., mund të përballojë në mënyrë efektive sfidat e sjella nga temperatura e lartë. Përveç kësaj, stabiliteti dhe jetëgjatësia e unazës së guarnicionit në mjedis me temperaturë të lartë mund të përmirësohet më tej përmes optimizimit të projektimit strukturor dhe monitorimit dhe mirëmbajtjes së rregullt.

Koha e postimit: 01 shtator 2024